Опускные колодцы

общее описание и методика применения

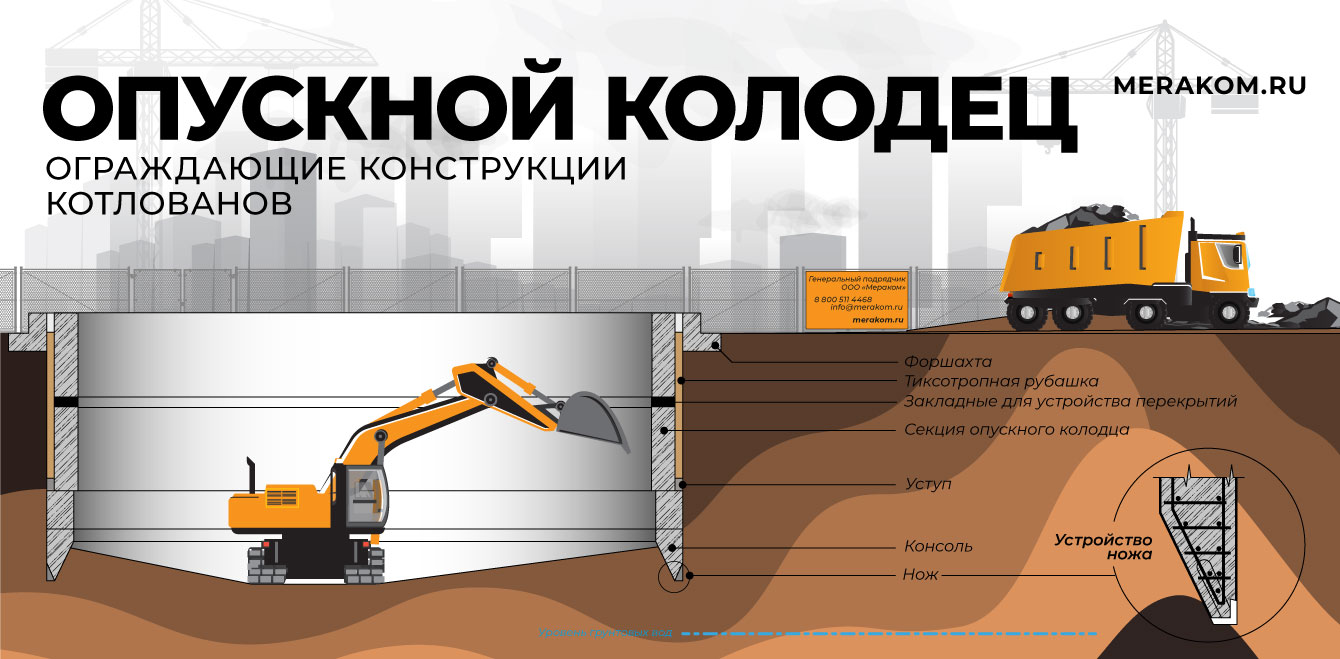

Метод используется, в основном, для строительства правильных в плане подземных сооружений, чаще всего прямоугольных и круглых. Колодец представляет собой сборную, монолитную или сборно-монолитную замкнутую по периметру конструкцию, открытую сверху и снизу.

Опускной колодец имеет габариты будущего котлована и, в общем случае, может обладать произвольной формой в плане, внутри колодца допустимы перегородки. Прочие размеры колодца определяются проектным способом, а также зависят от несущей способности грунтов основания. При этом более рациональной считается круглая в плане форма.

Стены колодца сооружаются либо на всю проектную высоту, либо, при реализации глубоких котлованов, их наращивают по мере погружения колодца в грунт. Нижний торец стены колодца выполняется с режущим краем.

Погружение в грунт происходит либо под действием силы собственной тяжести (в случае массивных колодцев), либо под действием дополнительной внешней нагрузки при постепенной выемке грунта изнутри колодца. По достижении проектной глубины устраивается плита основания, формируются плиты перекрытий и плита нулевого уровня.

Конструкция колодца

Технологически колодцы подразделяются на несколько видов:

- Монолитные. Выполняются на строительной площадке из монолитного высокопрочного железобетона В35-В40. При заливке бетона необходимо соблюдать проектный класс прочности и водонепроницаемости бетона, поскольку опускные колодцы часто располагаются ниже уровня грунтовых вод.

- Сборные. Из железобетонных панелей заводского изготовления.

- Сборно-монолитные. Как правило, подразумевается, что ножевая часть имеет монолитную конструкцию, а стены выполнены из железобетонных блоков заводского изготовления.

Вне зависимости от технологии формирования колодец состоит из следующих элементов:

- Ножевая часть (консоль) — монолитный нож с металлической кромкой.

- Стены – собственно, ограждающая конструкция – чаще всего выполнены из монолита, с заранее выполненными закладными и консолями для монтажа межъярусных перекрытий, манжет и пр. Также возможно формирование стенок из заводских железобетонных блоков.

Геометрия в плане

Форма колодца в плане определяется геометрией проектируемой фундаментной плиты. Но технологически целесообразно использовать только круглые и прямоугольные формы со скруглением углов. Это связано, в первую очередь, с обеспечением равномерности погружения колодца в грунт. Прямоугольные (без скруглений) в плане колодцы допускается рассматривать только в случаях, когда надо преодолеть слой легкопроходимого грунта на глубину не более 10 м.

Для придания конструкции колодца горизонтальной жесткости (для компенсации изгибающих моментов со стороны боковых грунтов) возможно устройство внутренних перегородок на достаточном расстоянии друг от друга для свободной разработки грунта выбранным методом. Такие перегородки выполняются вертикальными, но их нижняя часть должна находиться выше торца внешней стены на 0,5 м или на 2 м выше ножа, формируя технологические проемы для сообщения между секциями колодца.

Монолитный опускной колодец

Монолитные железобетонные колодцы заливаются непосредственно на строительной площадке, начиная с ножа. Стены формируются на всю высоту, либо, в случаях глубоких колодцев, последовательно при погружении колодца в грунт. При этом ширина режущей кромки принимается с учетом массо-габаритных параметров колодца и плотности проходимых грунтов (не менее 150–400 мм, как правило). Уклон консоли обычно составляет 1:100. Режущую часть оформляют стальным уголком.

Толщину стенок монолитных колодцев принимают не только из условия прочности, а также из условия веса, необходимого для преодоления сил трения при погружении. В крупных по размерам колодцах, погружаемых без тиксотропной рубашки (см. ниже), толщина стен может достигать 2,5 м и более.

Сборный опускной колодец

Выполняется из панелей заводского изготовления с толщиной стенки 0,4–0,8 м, длиной 12 м и шириной 1,4–2,0 м. Снизу заводской панели уже предусмотрен нож (консоль). На строительной площадке панели соединяют между собой с помощью закладных и стальных тяжей. Технология подходит для изготовления опускных колодцев диаметром 8–24 м и глубиной 25 м и более, но не рекомендуется для применения в водонасыщенных грунтах.

Сборно-монолитный опускной колодец

В этом варианте монолитным выполняется нож колодца, а стены наращиваются постепенно по мере процесса его погружения. Примером материала для стен служат пустотные блоки, скрепляемые между собой и заполняемые бетоном. Применение пустотных блоков позволяет регулировать вес колодца, в том числе неравномерным заполнением пустот, что может потребоваться для вертикального выравнивания колодца при его перекосах, а также для предотвращения всплытия колодца.

По имеющейся информации, применение таких колодцев-оболочек, способствует значительному сокращению объемов работ, обеспечивает при хорошо освоенной технологии снижение на 10–25% стоимости ограждающей конструкции и уменьшение трудоемкости в 1,5–3 раза относительно полностью монолитного колодца.

Методика

Последовательность выполнения работ при применении монолитного опускного колодца:

- Устройство форшахты. При этом нижняя отметка пионерного котлована должна располагаться на 0,5–1 м выше уровня грунтовых вод, для чего может потребоваться возведение временного основания – насыпи.

- Закрепление основных осей колодца посредством обносок.

- Формирование консоли. При этом для выравнивания давления на грунт устраивается временное основание для отливаемого ножа в виде песчано-щебеночных призм, деревянных или железобетонных подкладок, железобетонных, монолитных или сборных колец.

- Формирование нижней секции стены.

- Погружение колодца. Последовательно разбирается временное основание и начинается выработка грунта от центра к ножу. Погружение может производиться как с водоотливом, так и без него; выемка грунта происходит по мере погружения и осуществляется с помощью различных строительных машин. Вертикальность перемещения колодца контролируется инструментально.

- Итерационное формирование последующих секций колодца и его погружение на проектную глубину. При проектировании необходимо учитывать, что нож должен опираться на слой грунта с достаточной несущей способностью, при этом для обеспечения водонепроницаемости ограждения и уменьшения вертикальных перемещений при дальнейшей эксплуатации нож необходимо заглубить на 1–2 м ниже дна котлована.

- Формирование фундаментной плиты. По достижении колодцем проектной глубины формируется, как правило, монолитное днище. Его бетонирование, в зависимости от условий, может проводиться как в осушенном колодце, так и без предварительного водоотлива. В данном случае важно следовать выбранной технологии бетонирования.

Способы снижение трения

Для снижения трения колодца о грунтовую стенку применяется несколько способов:

- Стены колодца выполняются меньшего габарита в поперечнике, чем консольная часть. Это достигается либо формированием одного или нескольких уступов (каждая новая секция имеет меньший размер в плане, чем консольная часть), либо формированием внешней образующей стены колодца с уклоном внутрь. Таким образом, контакт колодца с грунтом при нормальном опускании происходит только в пределах ножевой части и по небольшой площади.

- В случае погружения больших в плане колодцев, а также легких колодцев, применяются тиксотропные рубашки, а в глинистых грунтах используется электроосмос. Тиксотропные рубашки представляют собой глинистые растворы, которые, с одной стороны, предотвращают обрушение грунтовых стен, а с другой – способствуют надежному, без «зависаний», погружению колодца или его секции, что, свою очередь, позволяет уменьшить толщину стенок колодца. Применение тиксотропной рубашки особенно актуально для легких тонкостенных колодцев-оболочек. В этом случае колодец изготовляют с одним уступом, расположенным в его нижней части, и вертикальной боковой поверхностью независимо от размеров и глубины погружения колодца в грунт. Тиксотропная рубашка нагнетается через специальную трубу в процессе погружения колодца в пространство между наружной поверхностью колодца и грунтом. Применение такой технологии позволяет снизить толщину стен колодцев до 0,4–0,6 м.

Выемка грунта

Выбор технологии выемки грунта зависит от его характеристик, гидрогеологии, а также способа погружения и размеров колодца. Толщина разрабатываемого за каждую итерацию грунта определяется его деформационными свойствами, но обычно варьируется в пределах 1,5–2 м. Обычно применяется три варианта разработки грунта:

- Экскаваторами или бульдозерами изнутри с выдачей кранами и бадьями (при разработке рыхлых песков, легких супесей, галечника).

- Грейферная разработка с поверхности (при малых в плане колодцах и под водой).

- Гидромеханическая разработка или гидравлическая выработка в легко размываемых грунтах (пески, супеси, мелкие суглинки).

На обводненной территории или в грунтах с высоким уровнем подземных вод предварительно производят водопонижение или откачку воды.

Задавливание

При достаточной собственной массе колодец погружается самостоятельно в процессе выборки грунта. Принудительное погружение актуально, как правило, в случаях небольшого веса колодца. Для этого применяют различные типы опорных конструкций и используют гидравлические домкраты. Погружение колодцев задавливанием может осуществляться как без водоотлива, так и в осушенных грунтах. Этот способ целесообразно применять при возведении сооружений, заглубляемых на 20 м и более, в тех случаях, когда необходимо обеспечить их строгую вертикальность, а также когда работы ведутся вблизи существующих строений и коммуникаций. Также в этом случае актуально применение антифрикционных покрытий.

Оценка метода

Метод опускного колодца чаще всего применяется для устройства глубоких инженерных сооружений (более 5–8 м) на грунтах с достаточной несущей способностью. На метод стоит обратить внимание в случае невозможности или нецелесообразности крепления стен прочих ОКК, в этом случае его стоит рассматривать наравне с ограждениями при помощи свай, а выбор делать на основе технико-экономического анализа.

Опускные колодцы не рекомендуется применять в городской черте во избежание возможного движения грунтов на прилегающих к строительной площадке территориях с застройкой.

Монолитные колодцы относительно просты в изготовлении, но требуют относительно продолжительного времени на изготовление в условиях строительной площадки, а также времени на приобретение прочности бетоном (особенно это ощутимо при методике с наращиванием стенок).

Сборные колодцы лишены временного недостатка, но слишком легки для самостоятельного погружения (без применения задавливания). По этой же причине требуется фиксация колодца в водонасыщенных грунтах для удержания от всплытия.

Сборно-монолитные конструкции чаще используют при строительстве крупных опускных колодцев с глубиной погружения 30–40 м и при диаметре более 20 м.

Основные сложности

Недостаточность инженерно-геолологических изысканий может привести к «встрече» ножа колодца с включениями твердых пород. Это чревато возникновением перекоса колодца из-за неравномерности его опускания, а следовательно, возможны «зависания» и даже разрушения консоли или стенок. Особенно это неприятно при проведении работ в водонасыщенных грунтах – для разрушения препятствий придется проводить осушение.

Заключение

Достоинством фундаментов из опускных колодцев является возможность их погружения без использования сложного технологического оборудования. Целесообразность применения того или иного вида колодцев определяется исходя из результатов сравнения стоимости работ и затрат труда. При небольших объемах работ монолитные, бетонируемые на месте погружения колодцы применяют более часто, так как доставка сборных конструкций или их изготовление вблизи объекта во многих случаях связаны с необходимостью значительных дополнительных затрат средств и времени.

Оперативная консультация

по вашему проекту

Чем мы можем вам помочь? Опишите свою задачу или задайте вопрос, заполнив поля ниже. Наш специалист свяжется с вами и ответит на все ваши вопросы.