Вывод: использование технологии Cobiax требует привлечения как минимум инструктированных, если не специально аттестованных монтажников. Без понимания принципов технологии все плюсы могут обернуться дополнительными расходами на обследование и устранение последствий неправильного монтажа.

Технологии

полезная информация из области строительства, архитектурно-строительного проектирования и девелопмента

Любая область знаний имеет свой инструментарий для решения практических задач. Строительство – не исключение. Здесь целая масса технологий и методов, знание и понимание которых является обязательным для каждого участника инвестиционно-строительного проекта.

Динамические фасады

разновидности, преимущества и недостатки, опыт применения

Динамические фасады — это не просто оболочка здания, а активный элемент, способный взаимодействовать с окружающей средой.

Современная архитектура всё чаще стремится к гибкости и адаптивности, и фасады становятся важным инструментом в этой трансформации. Несмотря на то, что в России такие системы пока не получили массового распространения, они уже используются в ряде экспериментальных проектов.

На рубеже XIX–XX веков технологический прогресс дал мощный импульс развитию строительных конструкций. Применение новых материалов и инженерных систем позволило значительно расширить возможности для реализации нестандартных фасадных решений – как в области выразительности форм, так и в функциональном наполнении. В условиях ужесточения требований к энергоэффективности, климатическому комфорту и экологичности зданий возникла необходимость в фасадных системах, способных адаптироваться к изменяющимся внешним условиям. Так появились динамические фасады – один из ключевых элементов кинетической архитектуры.

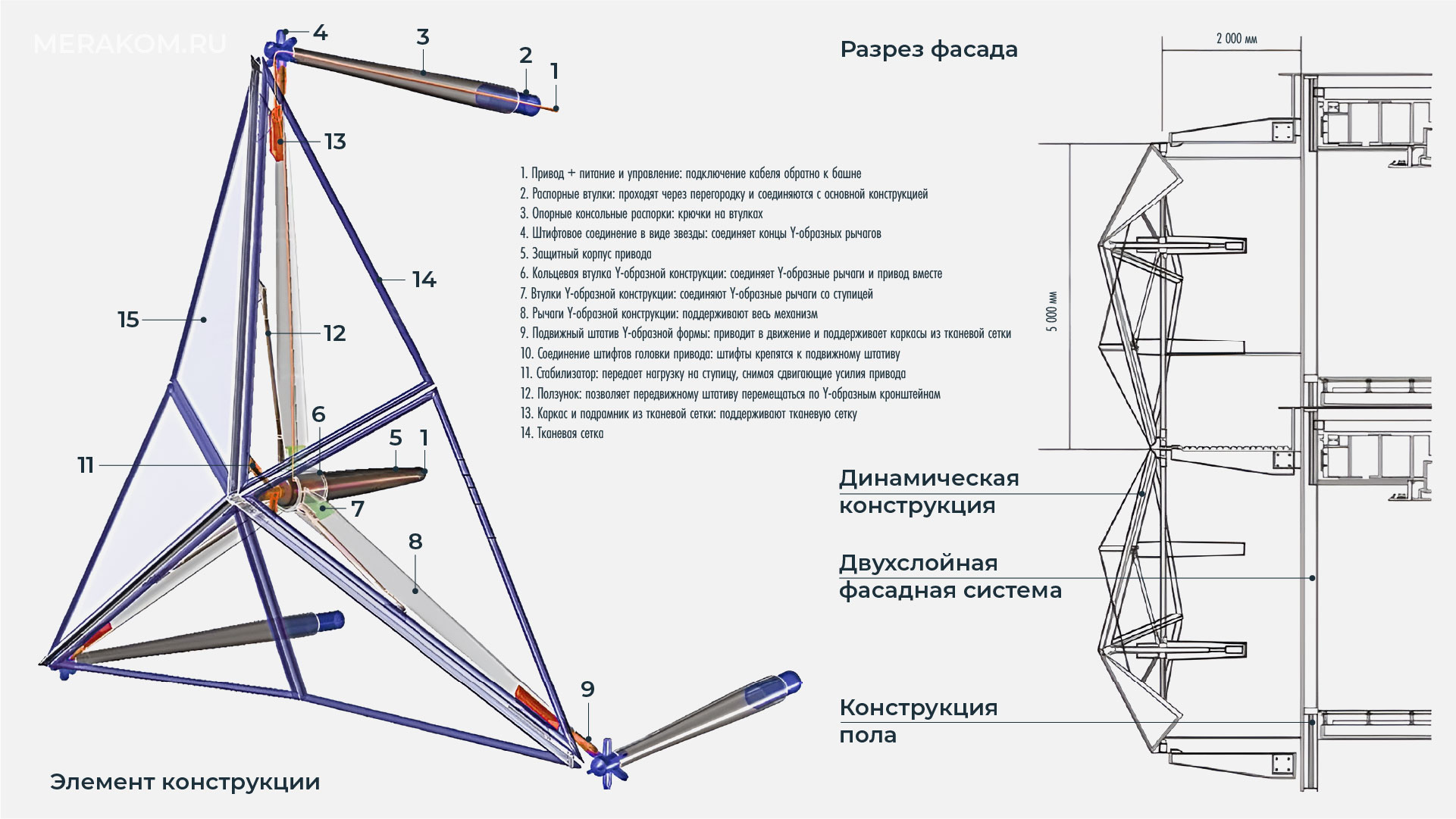

Динамический фасад – это система, в которой элементы оболочки здания могут изменять свою форму, цвет, прозрачность или положение, при этом не нарушая целостности несущей структуры. Управление движением может осуществляться автоматически (на основе сенсорных данных о солнечной радиации, температуре, времени суток и др.), вручную или с использованием пассивных природных факторов (ветра, света, влажности и температуры).

Виды и типы динамических фасадов: подходы к классификации

Динамические фасады представляют собой широкую и разнообразную категорию архитектурных решений. Их можно классифицировать по нескольким основным критериям:

- По степени взаимодействия с пользователем:

- фасады с ручным управлением,

- фасады с автоматическим управлением (на основе датчиков и алгоритмов),

- фасады, реагирующие исключительно на природные факторы (пассивные).

- По типу используемых технологий:

- механические и электромеханические системы (панели, жалюзи, решётки и т.д.),

- биоинтегративные системы (зелёные фасады, «живые» материалы),

- цифровые и интерактивные поверхности.

- По типу материалов:

- металлические (алюминий, сталь),

- стеклянные,

- текстильные,

- биологические (растения),

- композитные.

Важно отметить, что каждое решение индивидуально, как правило, связано с конкретным архитектурным и климатическим контекстом и часто имеет запатентованную конструкцию. Поэтому анализировать типы фасадов целесообразно через конкретные реализованные примеры.

1. Динамические фасады, управляемые пользователем

В этом типе фасадных систем движение элементов осуществляется по прямому указанию пользователя – вручную, через панель управления или программный интерфейс. Такие фасады не оснащены сенсорами и не реагируют автоматически на изменения внешней среды (освещённость, температура, ветер и пр.). Основное преимущество – высокая степень индивидуального контроля, позволяющая вручную адаптировать фасад к текущим задачам пользователя.

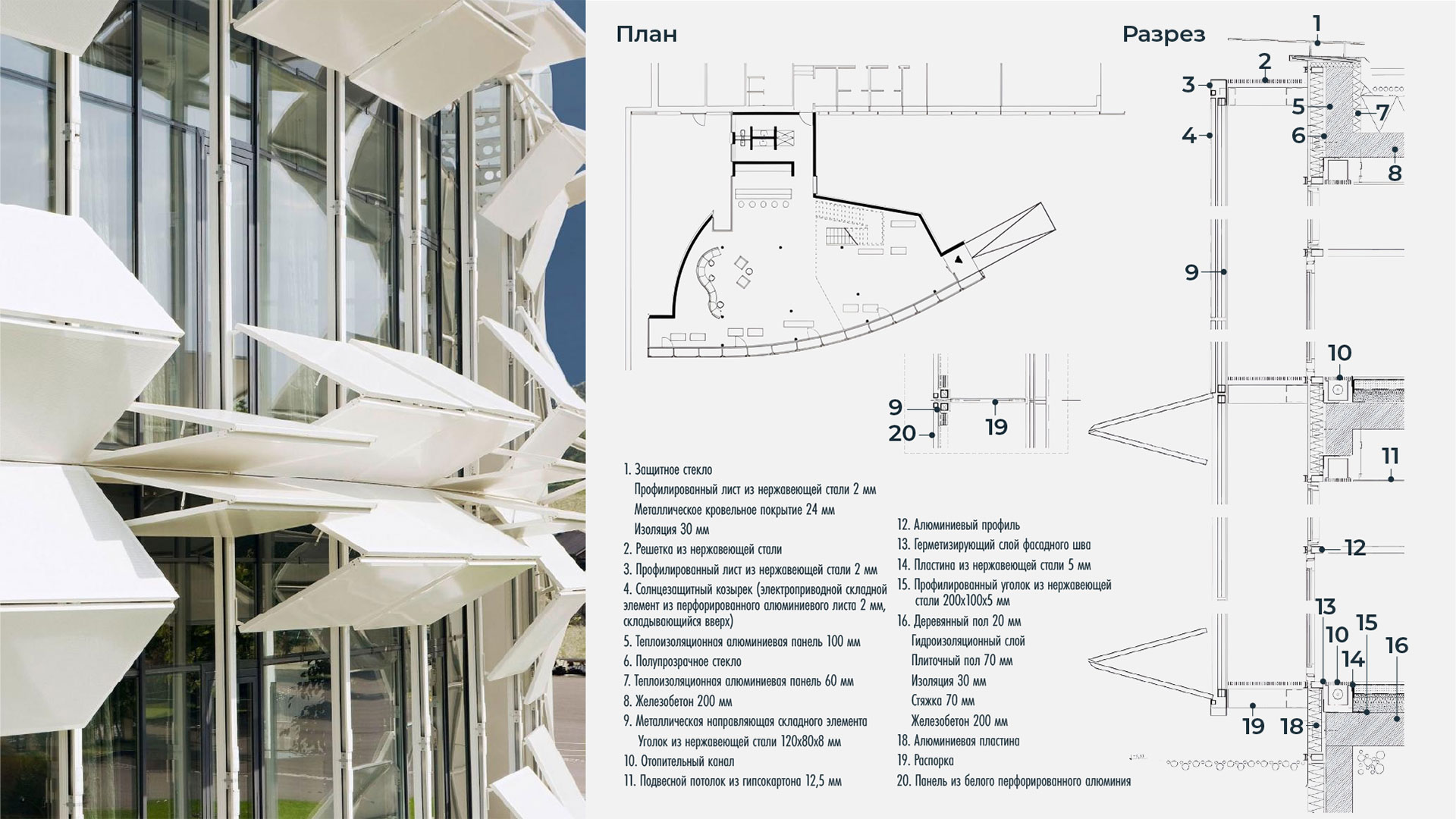

Примером реализации такой системы служит выставочный павильон Kiefer Technic Showroom в Бад-Глайхенберг, Австрия (2007 г.). Фасад здания представляет собой алюминиево-стеклянную конструкцию, включающую 112 подвижных панелей, приводимых в действие 56 электродвигателями. Каждая панель управляется индивидуально, что позволяет гибко регулировать уровень естественного освещения и внутренний микроклимат в отдельных помещениях.

Ещё один пример – студенческий кампус Olympe de Gouges Residence в Тулузе, Франция (2017 г.). Студенты сами управляют металлическими ставнями на окнах, регулируя освещённость в жилых комнатах в зависимости от потребностей.

Многофункциональный культурный комплекс Bund Finance Center в Шанхае, Китай (2017 г.) – пример динамической архитектуры, в которой фасад становится сценическим элементом. Здание окружено подвижной «завесой» из труб (нержавеющая сталь бронзового и золотого цвета), расположенных в три слоя. Каждый слой движется по рельсам при помощи электродвигателей. Это позволяет фасаду адаптироваться к различным сценариям использования здания – от публичных мероприятий до частных событий, — открывая сцену, регулируя приватность и формируя визуальные акценты. Кроме того, движение фасада стало своеобразным театром под открытым небом для туристов: ежедневно в течение нескольких часов слои трубок медленно вращаются вокруг здания под мелодичный аккомпанемент.

Несмотря на визуальную выразительность и функциональность, данный тип фасадов имеет ограниченную энергоэффективность: отсутствие автоматической адаптации снижает общий уровень отклика системы на внешние факторы, а использование большого количества электромеханических приводов ведёт к значительным затратам электроэнергии.

2. Динамические фасады, адаптирующиеся к меняющимся условиям внешней среды

Фасады, реагирующие на изменения окружающей среды, разрабатываются не только в целях архитектурной выразительности, но и как эффективный инструмент регулирования микроклимата внутри здания. Такие системы автоматически подстраиваются под природные факторы – солнечную радиацию, температуру, направление ветра – с целью повышения энергоэффективности, снижения эксплуатационных затрат и повышения комфорта для пользователей.

Башни Аль Бахар в Абу-Даби, ОАЭ (2012 г.) – один из наиболее известных примеров фасадной адаптации к климатическим условиям. Здесь была поставлена задача минимизировать тепловую нагрузку на внутренние помещения и сократить потребление энергии на кондиционирование воздуха. В ответ на это архитекторы реализовали фасадную систему из подвижных мэш-решёток, работающих на солнечной энергии. Геометрия элементов адаптируется к положению солнца в течение дня и года. Управление движением осуществляется по заданному алгоритму, что позволяет эффективно снижать инсоляцию и предотвращать перегрев помещений.

Другой пример – штаб-квартира компании ThyssenKrupp в Эссене (Германия, 2011 г.). Здесь фасад сформирован из порядка 280 000 подвижных стальных ламелей, покрывающих площадь около 8000 м². Ламели имеют различную форму — трапециевидную, треугольную, прямоугольную — и вращаются вокруг вертикальных осей при помощи более тысячи миниатюрных приводов. Система работает синхронно с движением солнца, регулируя уровень естественного освещения и теплопоступлений, а также перенаправляя дневной свет вглубь помещений.

Схожий подход реализован в проекте кампуса Университета Южной Дании в Колдинге (2015 г.). Фасад здания покрыт алюминиевыми перфорированными панелями, приводимыми в движение системой сенсоров, реагирующих на изменения уровня освещённости и температуры. Полученные данные обрабатываются программным контроллером, запускающим электроприводы, встроенные в основание панелей. Такая система позволяет зданию адаптироваться к климату в режиме реального времени, поддерживая оптимальные условия внутри.

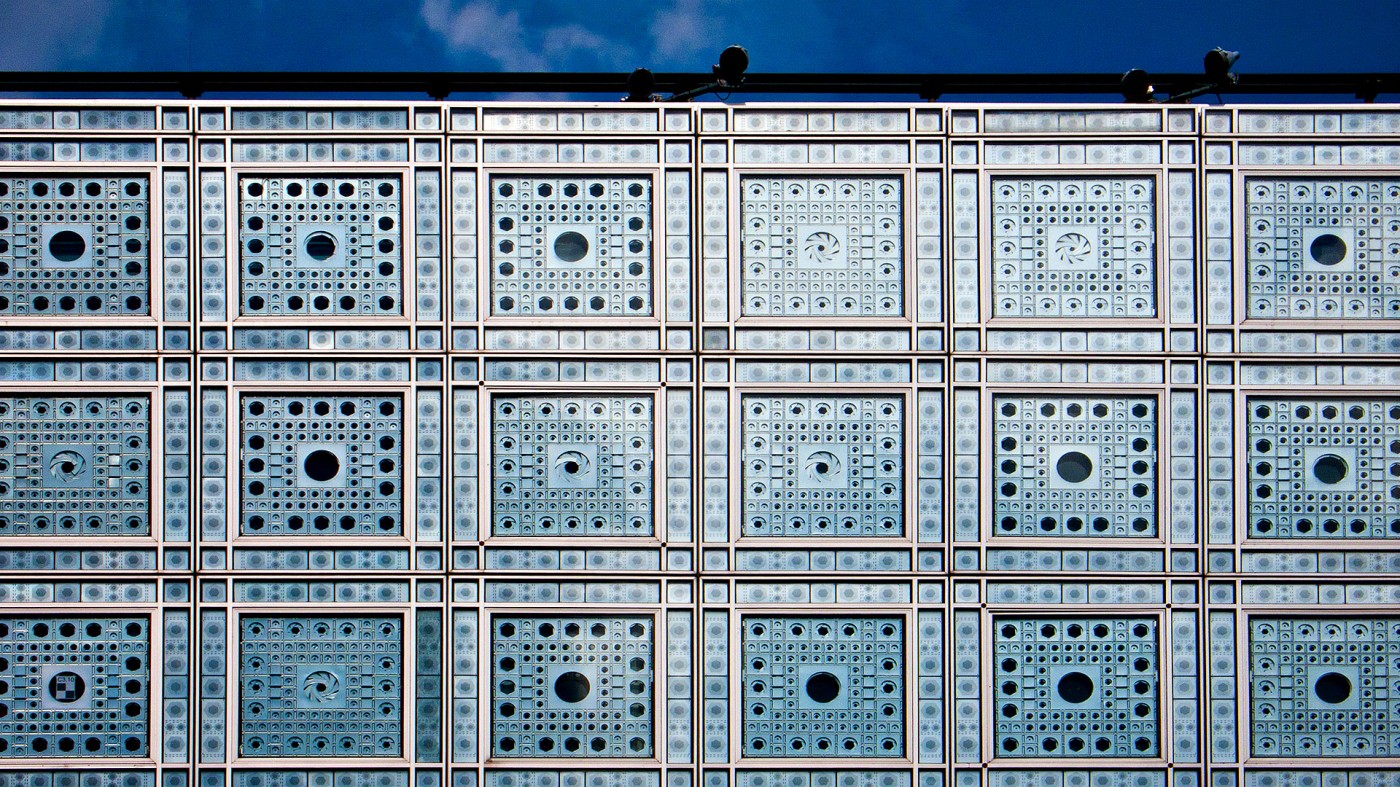

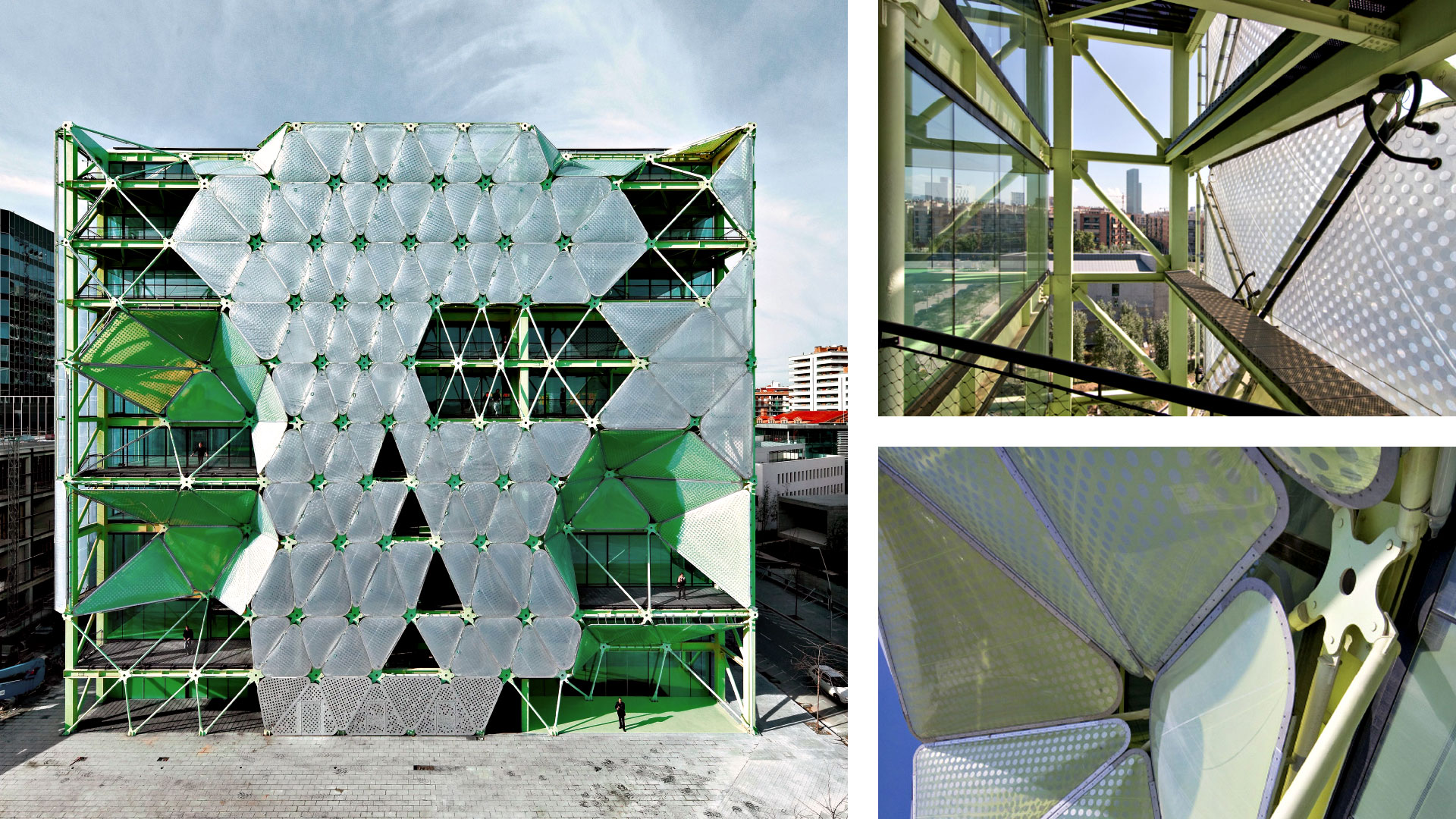

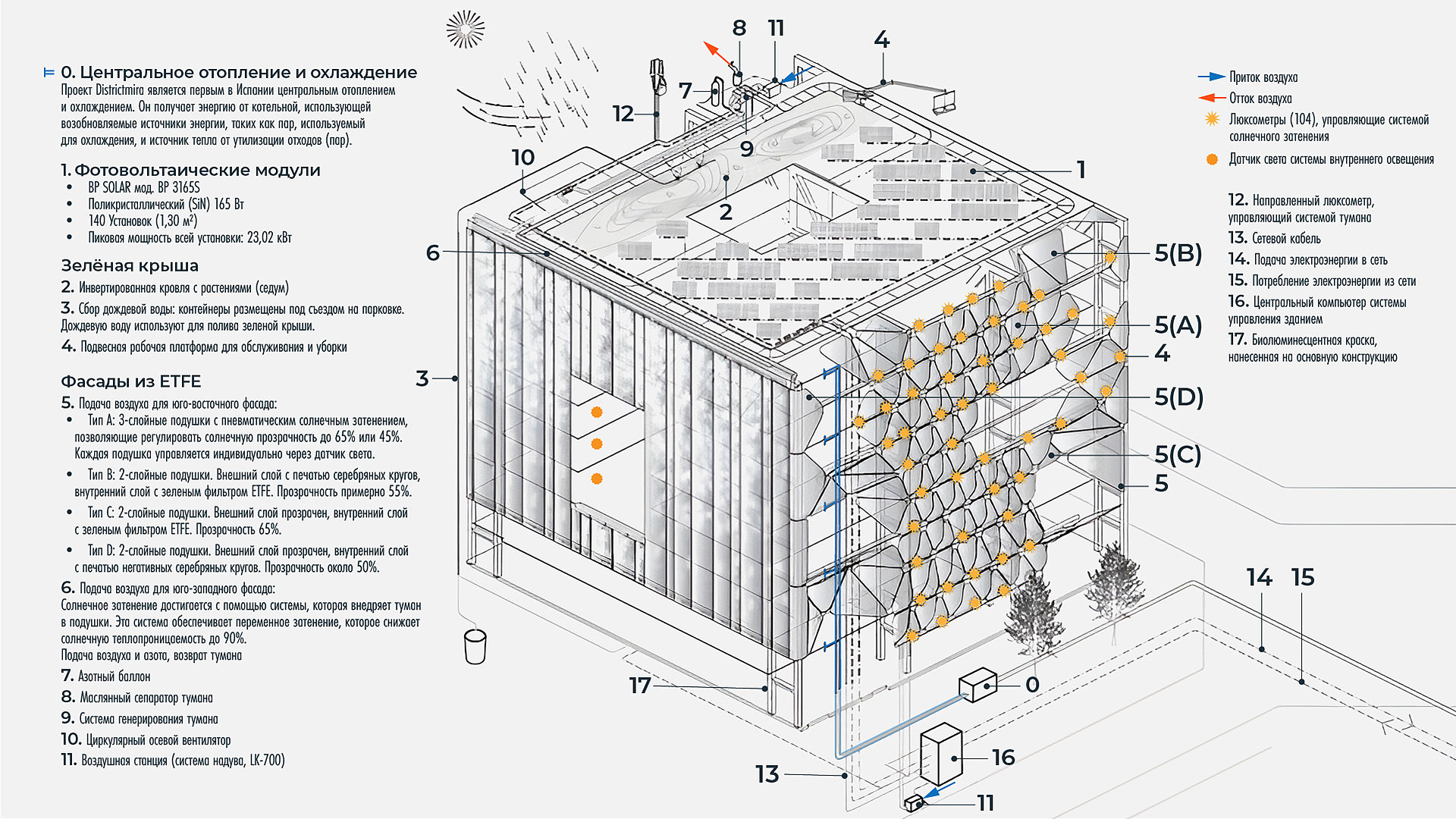

Media-ICT в Барселоне, Испания (2009 г.) – офисное здание с высокотехнологичным фасадом, демонстрирующим возможности динамических ограждающих конструкций. Основу фасадной системы составляют трёхслойные пневматические подушки из ETFE (этилентетрафторэтилен) – светопрозрачного полимера, обладающего высокой прочностью, лёгкостью и самоочищающимися свойствами. Фасад реагирует на солнечное излучение благодаря автономными датчикам освещённости. В зависимости от интенсивности света пневматические подушки автоматически надуваются или сдуваются, изменяя степень прозрачности оболочки и регулируя теплопритоки. Фасад спроектирован с учётом ориентации по сторонам света, для каждой из которых использована своя запатентованная технология.

- «Cloud system» на юго-западном фасаде: подушки заполнены смесью воздуха и азота, плотность которой регулируется для фильтрации солнечного излучения.

- «Diaphragm system» на юго-восточных фасадах: три слоя ETFE с инвертированным рисунком формируют адаптивную оболочку, которая при изменении давления становится прозрачной или непрозрачной.

Здание стремится к энергетической самодостаточности: на крыше размещены фотоэлектрические панели, способные генерировать до 29 000 кВт/ч электроэнергии в год. Такое решение позволяет фасаду адаптироваться к внешним условиям, эффективно управлять микроклиматом и существенно снижать энергопотребление здания.

3. Динамические фасады реагирующие исключительно на природные факторы (пассивные)

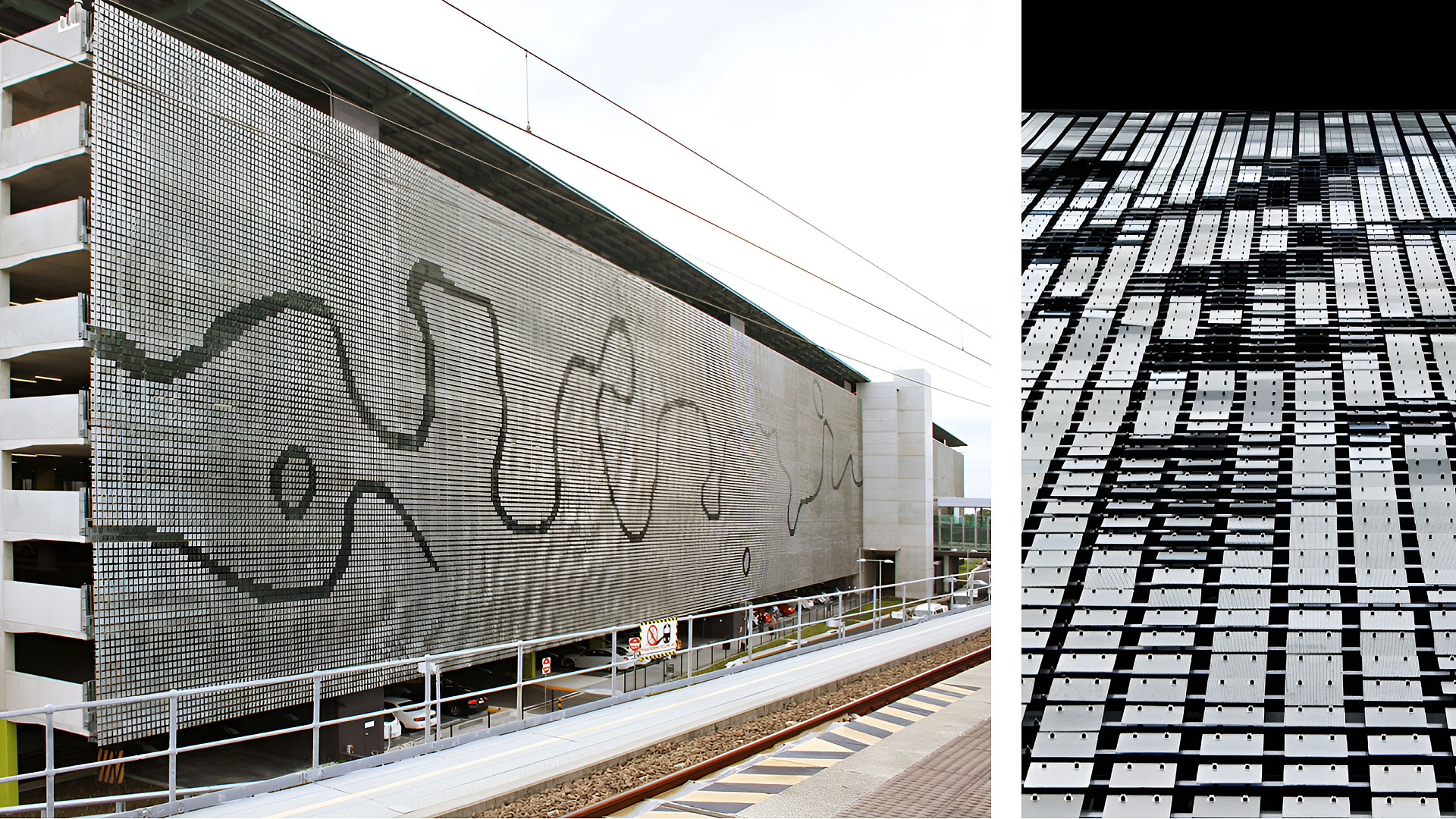

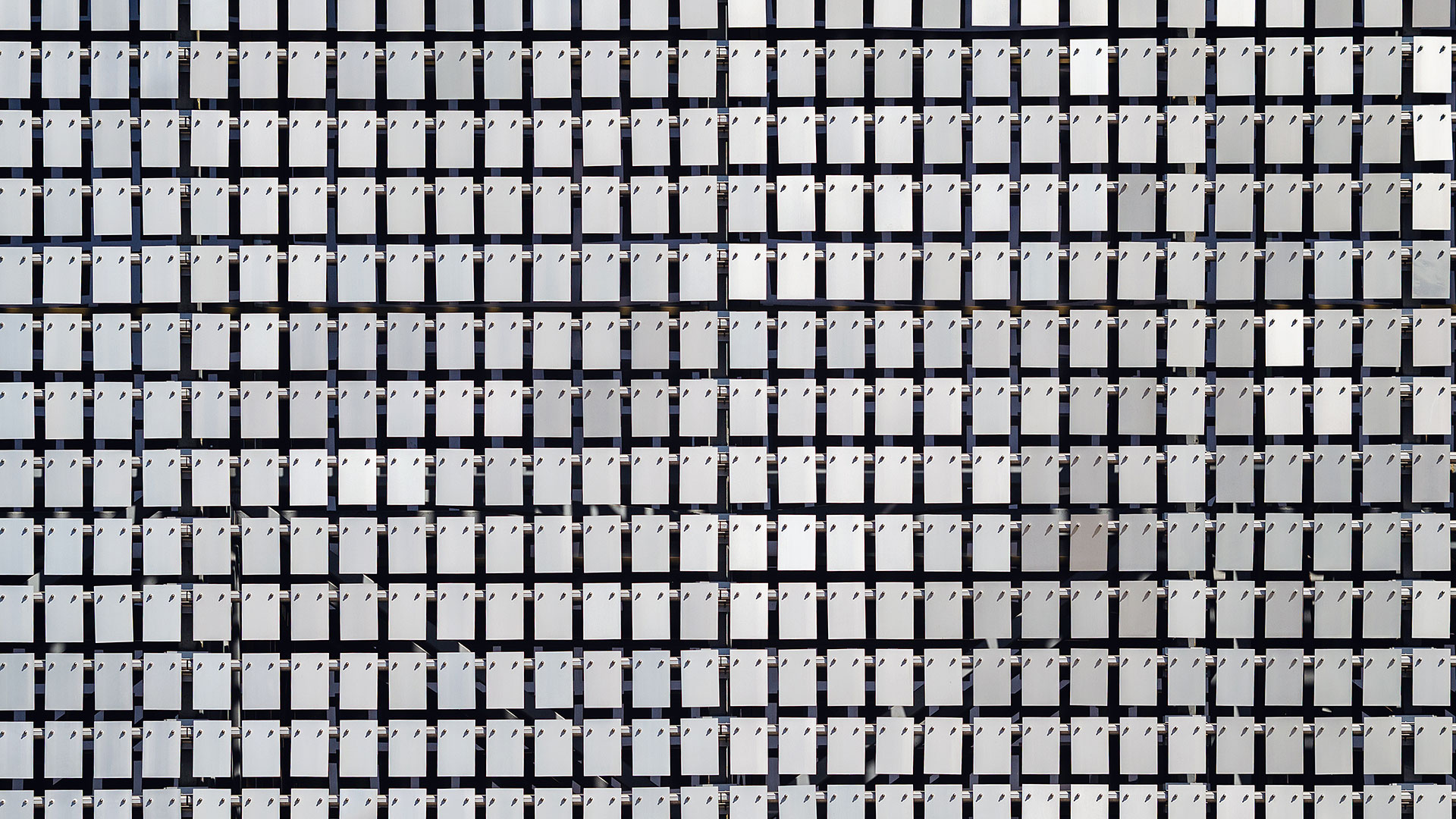

Иной тип взаимодействия с природной средой демонстрирует фасад паркинга аэропорта Брисбена (Австралия, 2011 г.). Конструкция, реагирующая на ветровые нагрузки, состоит из 250 000 легких анодированных алюминиевых панелей площадью около 5000 м². Панели крепятся верхним краем и свободно колышутся под действием ветра, создавая эффект живой, постоянно меняющейся поверхности. Помимо художественного замысла фасад обеспечивает естественную вентиляцию, способствует освещению, сбору дождевой воды и снижению ветрового воздействия внутри здания.

Озеленённые фасады становятся неотъемлемой частью современной архитектуры, особенно в регионах с тёплым и влажным климатом. Помимо эстетической выразительности, такие системы выполняют важные экологические и климатические функции: снижают перегрев ограждающих конструкций, способствуют естественному охлаждению воздуха, улучшают акустический комфорт и повышают качество городской среды. Принципиальной особенностью зелёных фасадов является их естественная динамичность – растения растут, меняются по сезонам, цветут, теряют листву, формируя постоянно обновляющийся облик здания.

Озеленение фасадов активно применяется как в частной, так и в многоэтажной жилой архитектуре. Примером может служить частный дом Travessa do Patrocínio в Лиссабоне (Португалия, 2012 г.). На его фасаде реализован вертикальный сад площадью около 100 м², включающий более 4500 растений 25 различных видов. Благодаря многообразию флоры и её сезонной трансформации, фасад приобретает живую структуру и визуальную подвижность, гармонируя с изменениями природной среды.

Ещё один выразительный пример – жилой комплекс EDEN в Сингапуре (2013 г.). Здание интегрирует в фасад более 20 видов растений, которые со временем разрастаются, формируя пышные зелёные объёмы. Растительный покров не только органично сочетается с архитектурной формой, но и постепенно трансформирует визуальный облик здания, подчёркивая принцип живой архитектуры.

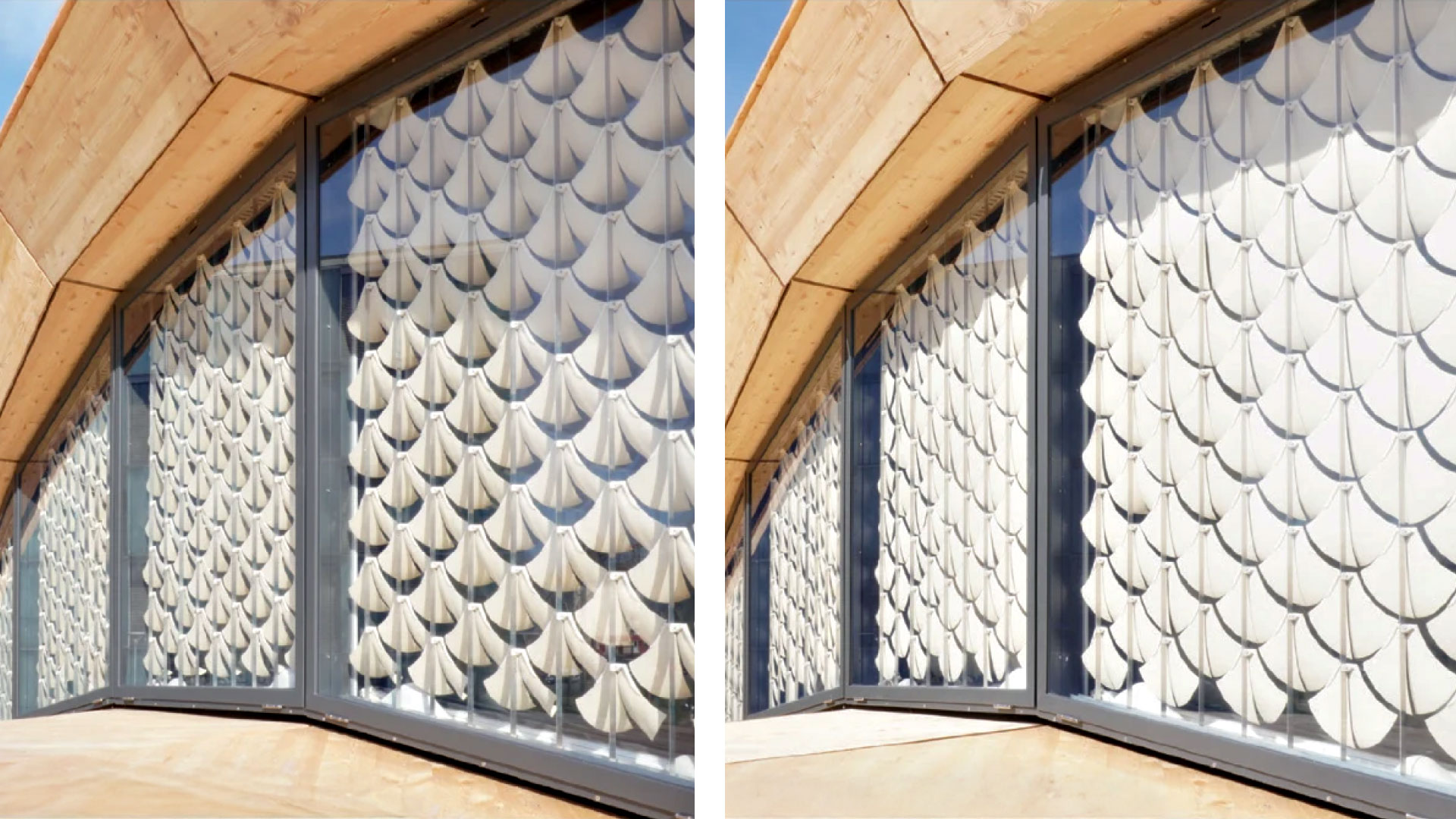

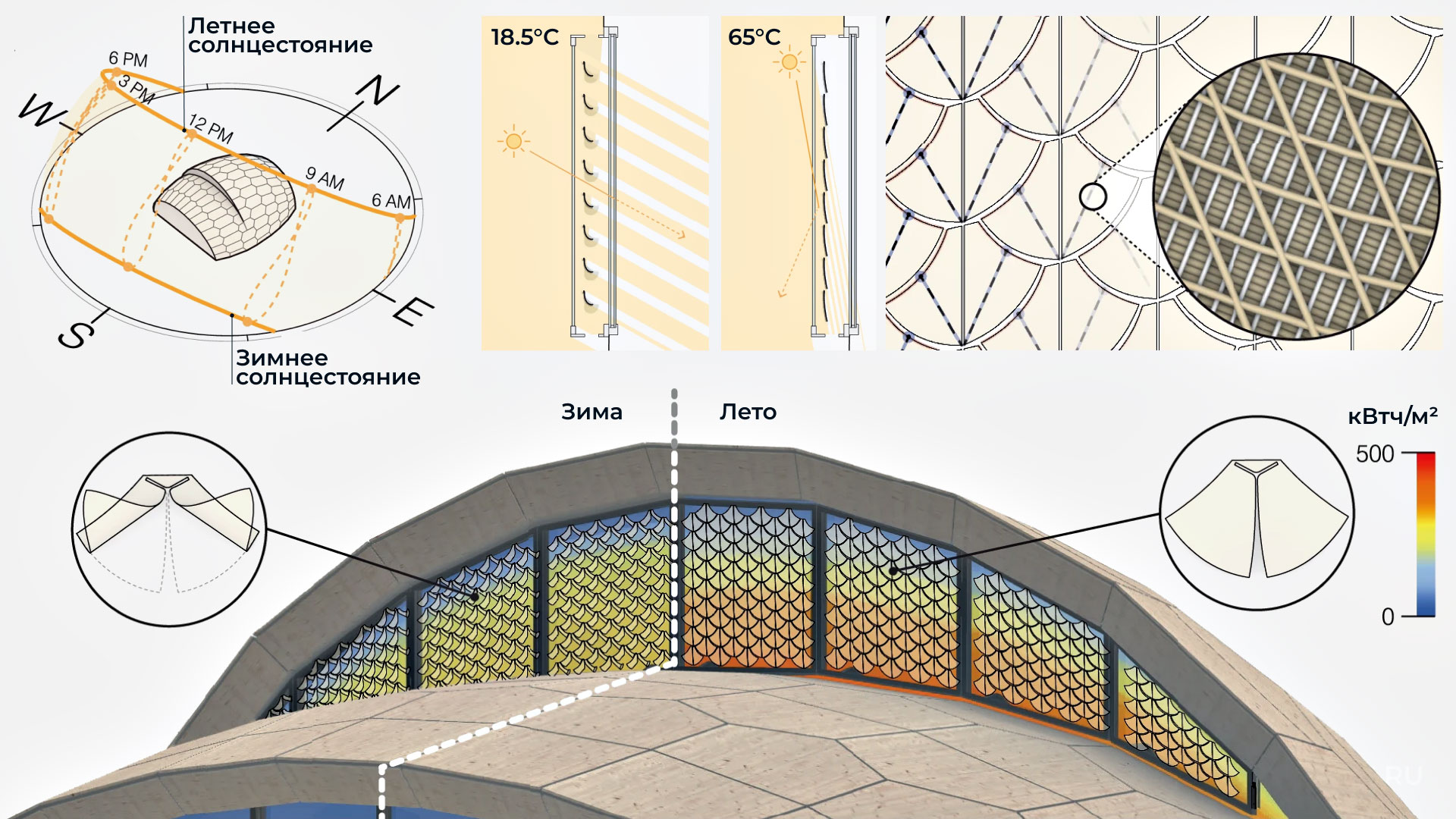

В исследовательском здании livMatS Biomimetic Shell во Фрайбурге (2023 г.) реализована экспериментальная система динамического фасада, основанная на принципах биомиметики и 4D-печати. Адаптивные солнцезащитные элементы напечатаны из гигроморфных целлюлозных биоматериалов и реагируют на изменения температуры и влажности воздуха. Без использования электроприводов система автоматически изменяет форму: при повышении влажности элементы изгибаются, создавая затенение, и возвращаются в исходное положение при понижении – это обеспечивает естественную климатическую регуляцию. Система прошла тестирование на устойчивость к суточным и сезонным погодным колебаниям, а затем была смонтирована в реальных условиях на фасаде здания. Это решение демонстрирует потенциал био-вдохновленной архитектуры: энергонезависмая система не требует дополнительного питания, минимизирует экологический след и предлагает новое направление в проектировании фасадов, где материалы становятся «умными» и способны к самостоятельной адаптации.

Динамические фасады, работающие за счёт природных факторов, – это экологичная альтернатива механическим системам в условиях глобального потепления и урбанизации. Особенно ярко это проявляется в зелёных фасадах, где растительность регулирует микроклимат, снижает нагрузку на инженерные системы и придаёт архитектуре естественную динамику. Такие решения отражают современные принципы устойчивого проектирования: фасад становится активным элементом взаимодействия с окружающей средой.

Российский опыт

На фоне мирового опыта, где динамические фасады становятся неотъемлемой частью устойчивой архитектуры и высоких технологий для управления микроклиматом, российская практика только начинает осваивать этот подход. Несмотря на интерес со стороны архитекторов и девелоперов, адаптация таких решений в местном контексте происходит с осторожностью и в ограниченном масштабе.

Например, проект бизнес-центра «Супер-пергола» в 1-м Земельном переулке в Москве, разработанный архитектурным бюро UNK (2020 г.), представляет собой пример технологичной интеграции вертикального озеленения в архитектуру фасада. Фасад бизнес-центра выполнен в виде диагональной решётки-перголы с озеленением из дикого винограда. Такая система создаёт выразительный архитектурный облик и сезонную динамику, а также снижает тепловую нагрузку на здание. Зелень отнесена от основной стены, что улучшает вентиляцию и предотвращает повреждение фасадных материалов. Этот проект позиционируется как первый не только в Москве, но и в целом в наших широтах опыт такого рода.

Несмотря на введённый в силу с 1 мая 2024 года ГОСТ Р 71332–2024, направленный на развитие «зелёных» технологий и регламентирующий использование вертикального озеленения фасадов для повышения экологичности городской среды, массовое внедрение таких решений в Москве пока не планируется. Главный архитектор города Сергей Кузнецов подчеркнул, что зелёные фасады остаются экспериментальной практикой, которая может оказаться временной модой. Однако есть и другие проекты, где прослеживается попытка использовать технологию динамических фасадов.

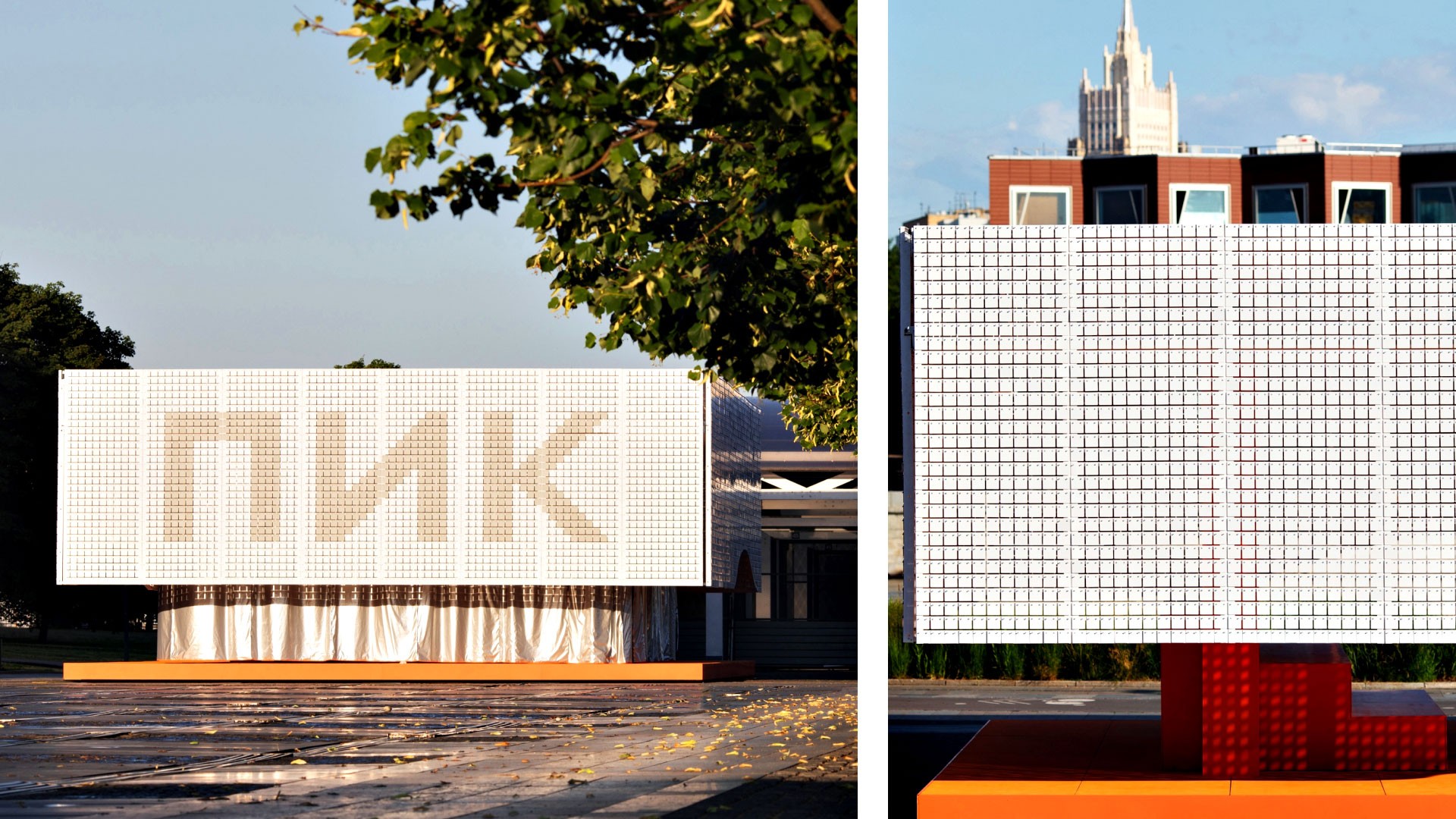

В рамках летнего проекта на Крымской набережной девелоперская компания ПИК реализовала временный павильон в парке «Музеон», Москва (2019 г.) для лекций, кинопоказов и выставок, оформленный с использованием кинетического фасада. Это один из редких примеров применения динамической архитектуры в общественном культурном пространстве России. Фасад павильона в узнаваемой стилистике ПИК выполнен по схожей технологии, использованной для паркинга аэропорта Брисбена. Свободный нижний край металлических пластин приводится в движение от воздушных потоков, создавая свето-теневую игру. Интеграции фасада с подвижными элементами в контексте временной летней постройки представляет собой интересный шаг в сторону более выразительных адаптивных архитектурных решений на локальном рынке.

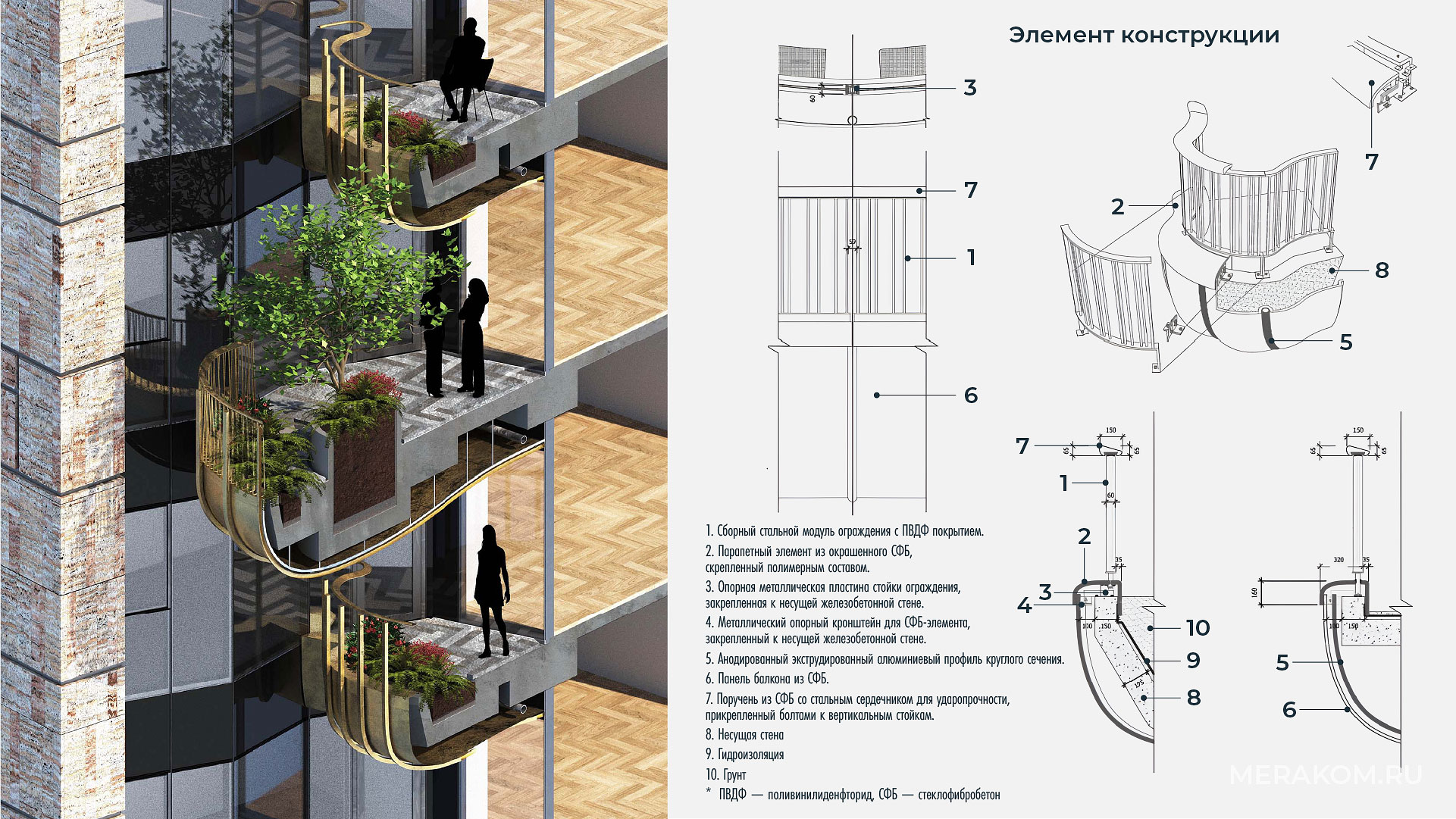

Ещё один пока не реализованный пример – динамические фасады высотного жилого комплекса Wellton Towers в Москве (2024 г.). Инновационный фасад, разработанный Студией Артемия Лебедева, состоит из фигурных металлических ламелей, установленных под определёнными углами на зеркальном основании. Благодаря этому при изменении угла зрения или движении наблюдателя создаются оптические иллюзии: фасад кажется меняющимся, отражая небо или становясь тёмным. Этот визуальный эффект достигается без использования подвижных элементов, что делает фасад энергоэффективным и долговечным.

В России применение динамических фасадов пока остаётся на уровне отдельных экспериментальных решений. Такие конструкции воспринимаются скорее как архитектурный жест или элемент имиджа, нежели как устоявшаяся технологическая практика. Основное внимание уделяется визуальным эффектам и выразительности фасадов, тогда как высокотехнологичные адаптивные системы с автоматическим реагированием на климатические условия практически не используются.

Методика проектирования динамических фасадов

Проектирование динамических фасадов – это сложный междисциплинарный процесс, включающий архитектурные, инженерные, климатические и эксплуатационные аспекты. Цель проектирования заключается в создании фасадной системы, которая будет эффективно адаптироваться к внешним условиям, обеспечивать требуемый уровень комфорта и энергоэффективности, а также соответствовать архитектурной концепции здания.

Процесс включает анализ и балансировку ключевых параметров, условно делящихся на две группы:

- Внутренние параметры: выбор материалов, тип кинетического механизма (ротационные, складные, раздвижные элементы и др.), система управления (автоматическая, ручная, гибридная), энергопитание приводов, а также долговечность и обслуживаемость конструкции.

- Внешние (граничные) условия: климатическая зона, ориентация здания по сторонам света, плотность застройки, геометрия фасада, функциональное назначение здания, требования по инсоляции, акустике и визуальному комфорту.

Одним из инструментов, применяемых для обоснования проектных решений, является FDPI-методика (Facade Daylighting Performance Indicator). Это аналитический подход, направленный на оптимизацию дневного освещения за счёт проектирования фасадных элементов, способных адаптироваться к изменяющимся условиям инсоляции.

Методика основана на сравнительном анализе различных конфигураций фасадной оболочки по ряду критериев, включая:

- уровень естественного освещения в помещениях;

- коэффициент использования дневного света;

- частота возникновения визуального дискомфорта (например, слепящий свет);

- потребление энергии на искусственное освещение и охлаждение помещений.

FDPI используется не как универсальный стандарт, а как индикативный инструмент, помогающий архитекторам и инженерам принять обоснованное решение о выборе конструкции фасада и способа её управления. В более широком контексте методику можно интегрировать с BIM-моделированием, климатическим моделированием и программами симуляции (например, Ladybug, ClimateStudio, Radiance), что позволяет точно спрогнозировать поведение фасада на протяжении всего жизненного цикла здания.

Оценка динамических фасадов: преимущества и ограничения

Динамические фасады открывают новые возможности в архитектуре и эксплуатации зданий. Их применение связано как с техническими и экологическими выгодами, так и с определёнными инженерными и экономическими вызовами.

Преимущества

- Оптимизация инсоляции и естественного освещения

Системы динамических фасадов позволяют гибко регулировать поступление солнечного света, адаптируясь к времени суток, сезону и текущим потребностям пользователей. Это способствует снижению энергозатрат на искусственное освещение и предотвращает перегрев помещений. - Организация естественной вентиляции

С помощью подвижных элементов можно управлять воздушными потоками, обеспечивая естественное проветривание без использования механических систем. Это снижает нагрузку на вентиляционное оборудование и уменьшает общее энергопотребление. - Контроль тепловых потоков

Фасадные элементы могут закрывать или открывать части ограждающей конструкции в зависимости от внешней температуры и внутреннего теплового баланса, способствуя снижению затрат на кондиционирование и отопление. - Шумоизоляция

Динамические элементы, особенно в виде многоуровневых экранов, могут выполнять функции дополнительной звуковой защиты, особенно в условиях плотной городской застройки или рядом с транспортными узлами. - Архитектурная выразительность

Динамические фасады предоставляют архитекторам новые средства художественного выражения. Изменяющаяся структура поверхности фасада позволяет создавать уникальные, запоминающиеся образы зданий, подчёркивающие их идентичность и динамику.

Ограничения и сложности

- Энергозависимость

Несмотря на возможность частичного использования возобновляемых источников (солнечной или ветровой энергии), большинство динамических фасадов требует стабильного электроснабжения, особенно при автоматизированном управлении многочисленными приводами. - Высокая стоимость реализации

Проектирование, производство и монтаж фасадных систем с подвижными элементами требуют значительных инвестиций. Затраты включают не только оборудование, но и сложные инженерные расчёты, интеграцию систем автоматизации и тестирование. - Дефицит квалифицированных специалистов

Монтаж и наладка динамических фасадов требуют высокой квалификации. Ошибки на этапе установки могут существенно снизить эффективность системы и повлиять на её надёжность. - Сложность эксплуатации и технического обслуживания

Механизмы фасадов нуждаются в регулярной проверке, техническом уходе и, возможно, замене отдельных элементов. Это повышает операционные расходы и требует создания системы планового обслуживания.

Заключение

Динамические фасады представляют собой важное направление в развитии устойчивой и высокотехнологичной архитектуры. Они позволяют эффективно управлять микроклиматом в помещениях, снижать эксплуатационные затраты, а также формировать выразительную архитектурную идентичность зданий. Однако на текущем этапе развития технологий такие системы остаются высокобюджетным решением, оправданным в первую очередь для знаковых объектов, корпоративных штаб-квартир, музеев, университетов и других уникальных проектов. Массовое распространение ограничивается высоким уровнем первоначальных инвестиций, сложностью эксплуатации и необходимостью в высококвалифицированном обслуживающем персонале. Тем не менее, с развитием технологий и снижением стоимости компонентов динамические фасады имеют потенциал для более широкого внедрения, особенно в контексте растущего внимания к энергоэффективности и адаптивной архитектуре будущего.

Обзор систем крепления ОКК

рассматриваем несколько систем креплений ограждающих конструкций, их преимущества и недостатки

Устойчивость незакреплённых ограждений котлованов обеспечивается только заделкой этого ограждения в грунт. Поэтому в условиях городской застройки или при большой глубине котлована необходимо использовать системы креплений. Тогда ограждающие конструкции будут выдерживать давление грунта и окружающей застройки.

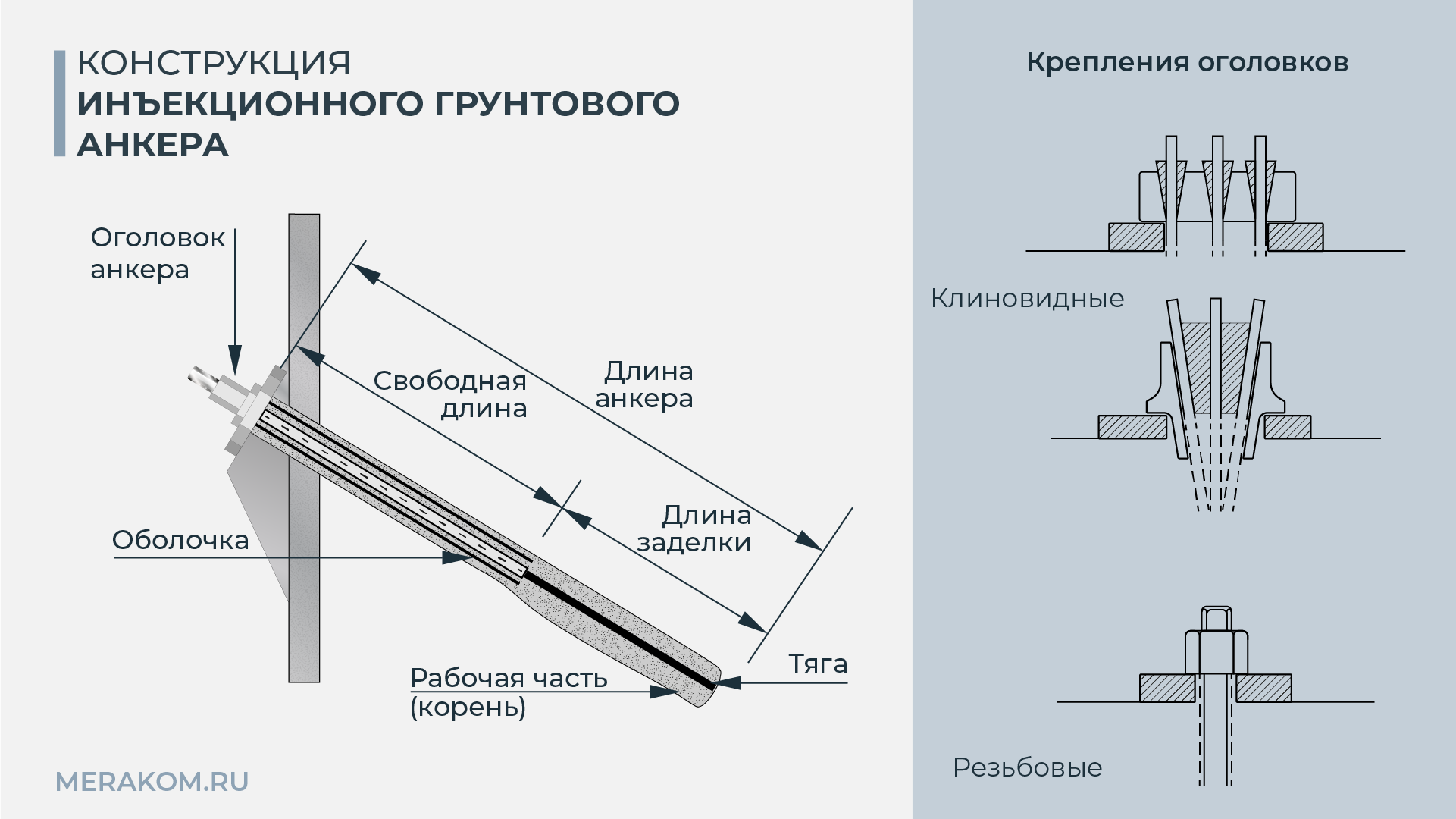

Анкерные крепления

Анкеры – это устройства в грунте, через которые передаются выдёргивающие усилия на грунтовый массив. Анкер состоит из оголовка, анкерной тяги и корня. Анкеры устанавливают в несколько ярусов по высоте в глубоких котлованах. От глубины котлована зависит количество ярусов и размер шага между анкерами по глубине.

Способы устройства анкеров:

- буровые (буроинъекционные и самораскрывающиеся),

- завинчиваемые,

- задавливаемые,

- забивные,

- комбинированные.

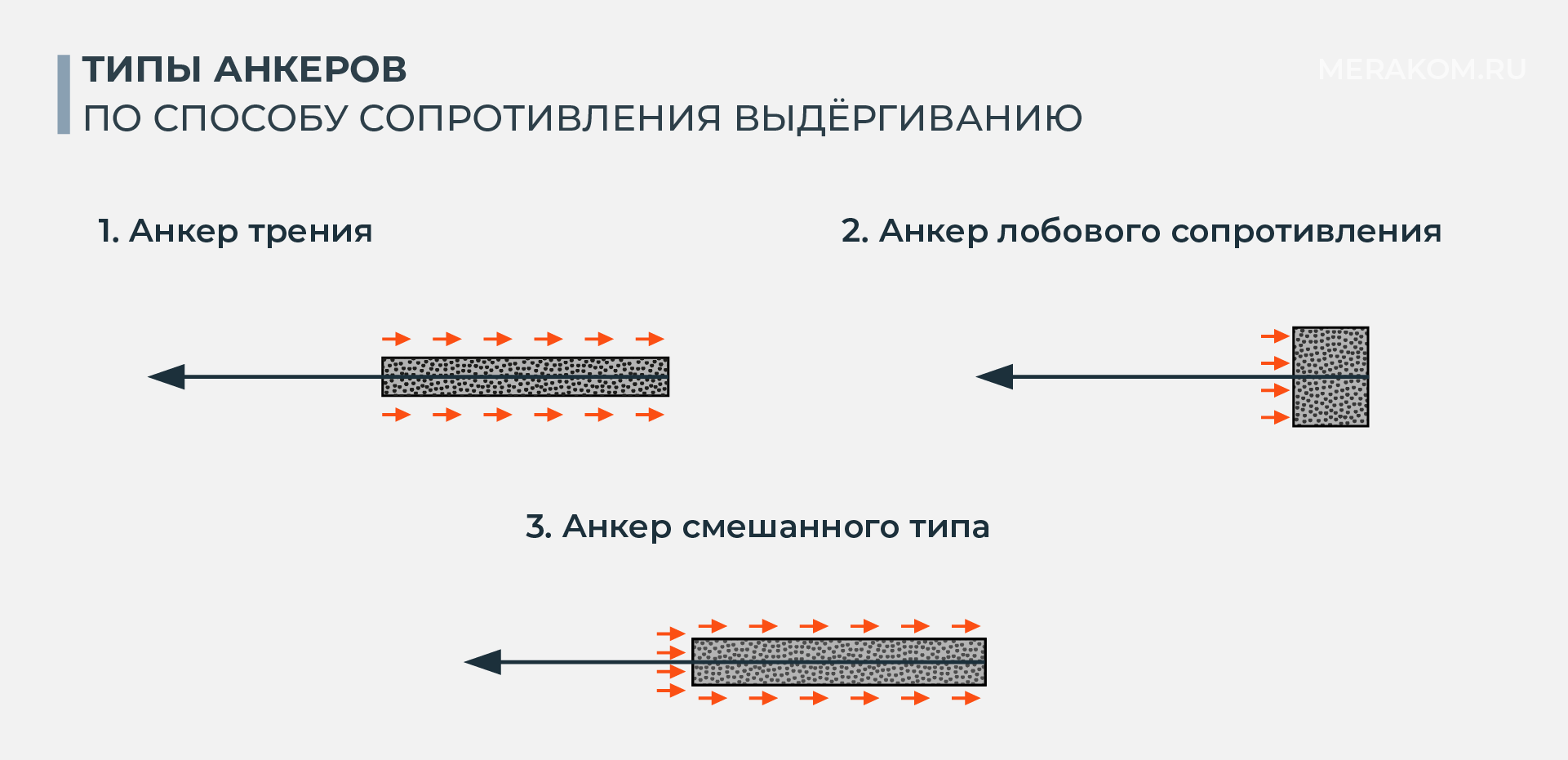

По способу сопротивления выдёргиванию различают:

- анкеры трения,

- анкеры лобового сопротивления,

- анкеры смешанного типа.

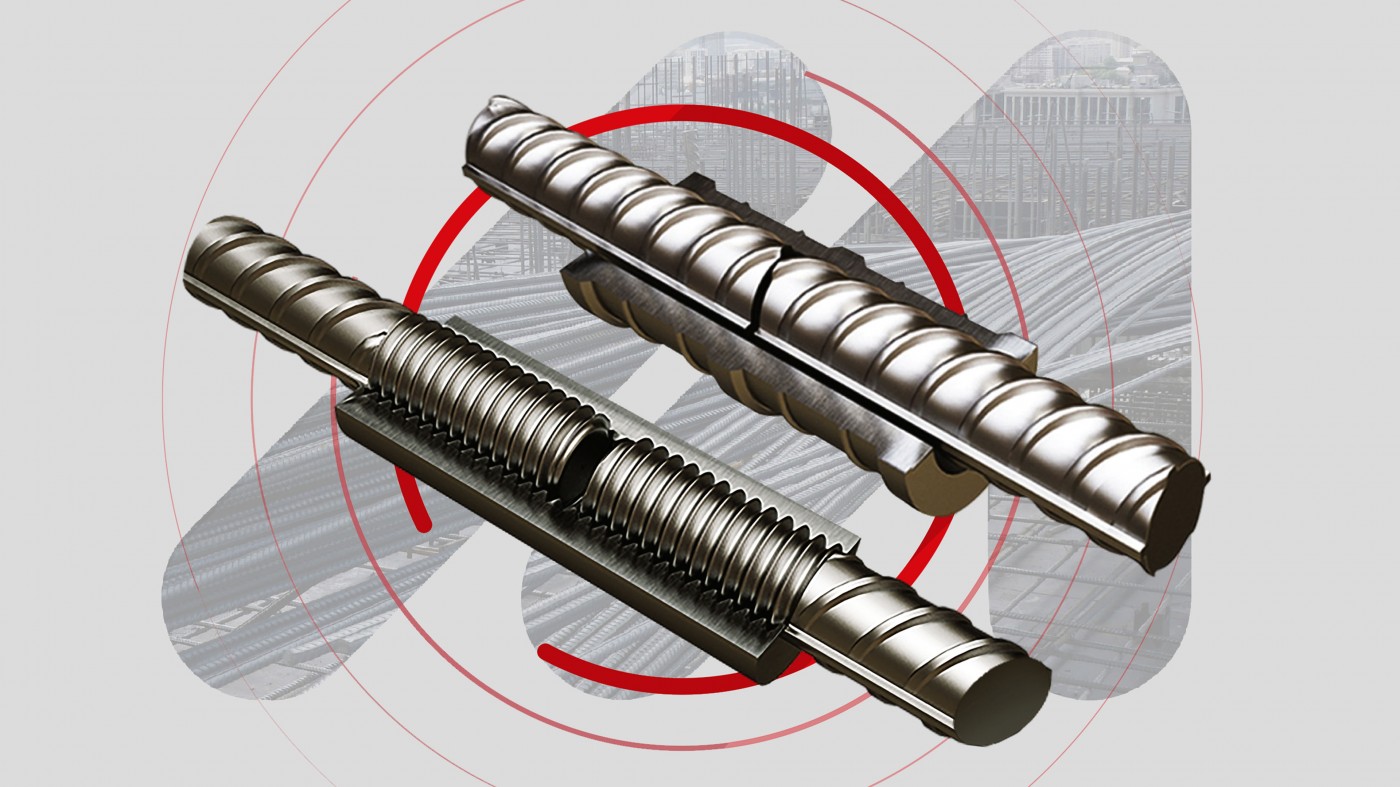

По конструкции анкерной тяги:

- стержневые,

- прядевые,

- трубчатые.

По времени эксплуатации:

- Временные – срок службы до двух лет, их используют на стадии экскавации котлована.

- Постоянные – составная часть конструкции заглублённого сооружения в течение всего срока его эксплуатации. Для них необходима антикоррозийная защита.

Далее подробнее рассмотрим буровые, завинчиваемые и забивные анкеры.

Буровые анкеры

Их используют для крепления ограждений котлованов в условиях городской застройки, в том числе при строительстве фундаментов под уже существующие. А также для укрепления берегов, горных пород, при строительстве железных дорог и прочего. Различают буроинъекционные и самораскрывающиеся анкеры.

Способ установки:

- Бурение скважины на проектную длину.

- Цементация скважины с помощью подачи раствора под давлением.

- Погружение каркаса (либо роль каркаса выполняет штанга, через которую подавался раствор).

- После набора прочности производится натяжение анкера и его крепление к обвязочному поясу.

Отличия буроинъекционных и самораскрывающихся анкеров

Буроинъекционные анкеры:

- способны выдержать большие нагрузки из-за использования технологии, обеспечивающей повышенное сцепление с грунтовым массивом;

- всю необходимую работу можно выполнить за одно бурение;

- экономится пространство, например, если бурение необходимо провести в цеху, то можно не останавливать рабочий процесс.

Самораскрывающиеся анкеры:

- используют для фиксации растяжек, ими закрепляют уже построенную конструкцию, для укрепления линий электропередач, закрепление и установка оснований для подземных сооружений, укрепление фундаментных плит;

- пластина помещается в грунт с помощью ударных и вибрационных приёмов;

- их легко монтировать, не требуется бурение.

Завинчиваемые анкеры

Данные анкеры устанавливаются с помощью гидровращателя. Завинчиваемые анкеры используются для удержания от опрокидывания подпорных стенок, ограждающих конструкций котлованов в стеснённых условиях, других тонкостенных конструкций, заглублённых в грунт.

Забивные анкеры

Имеют острый наконечник, который легко проникает в грунт путём забивания специальным оборудованием. Обеспечивает хорошую устойчивость. Когда другие типы анкеров сложны в устройстве, то используют забивные анкеры для закрепления ограждения стенок котлована.

Преимущества и недостатки анкерного крепления:

Преимущества:

- удобство организации работ;

- возможность при разработке котлована удалять грунт несимметрично;

- экономично при укреплении больших площадей котлована.

Недостатки:

- выполнение инженерно-геологических изысканий за границами застройки, что в условиях плотной городской застройки сделать сложно;

- сложность в обеспечении гидроизоляции оголовков анкеров, если они располагаются ниже уровня подземных вод;

- нецелесообразно использовать в слабых грунтах;

- при близком расположении инженерных коммуникаций и фундаментов соседних зданий анкеры использовать практически невозможно (или требуется согласование с собственниками);

- если анкеры устанавливаются под фундаменты других сооружений, то это может вызвать деформации этих фундаментов.

Также существуют извлекаемые анкерные крепления, у которых после возведения каркаса подземной части здания демонтируется свободная тяга. Таким образом, уменьшается влияние анкеров на окружающую застройку.

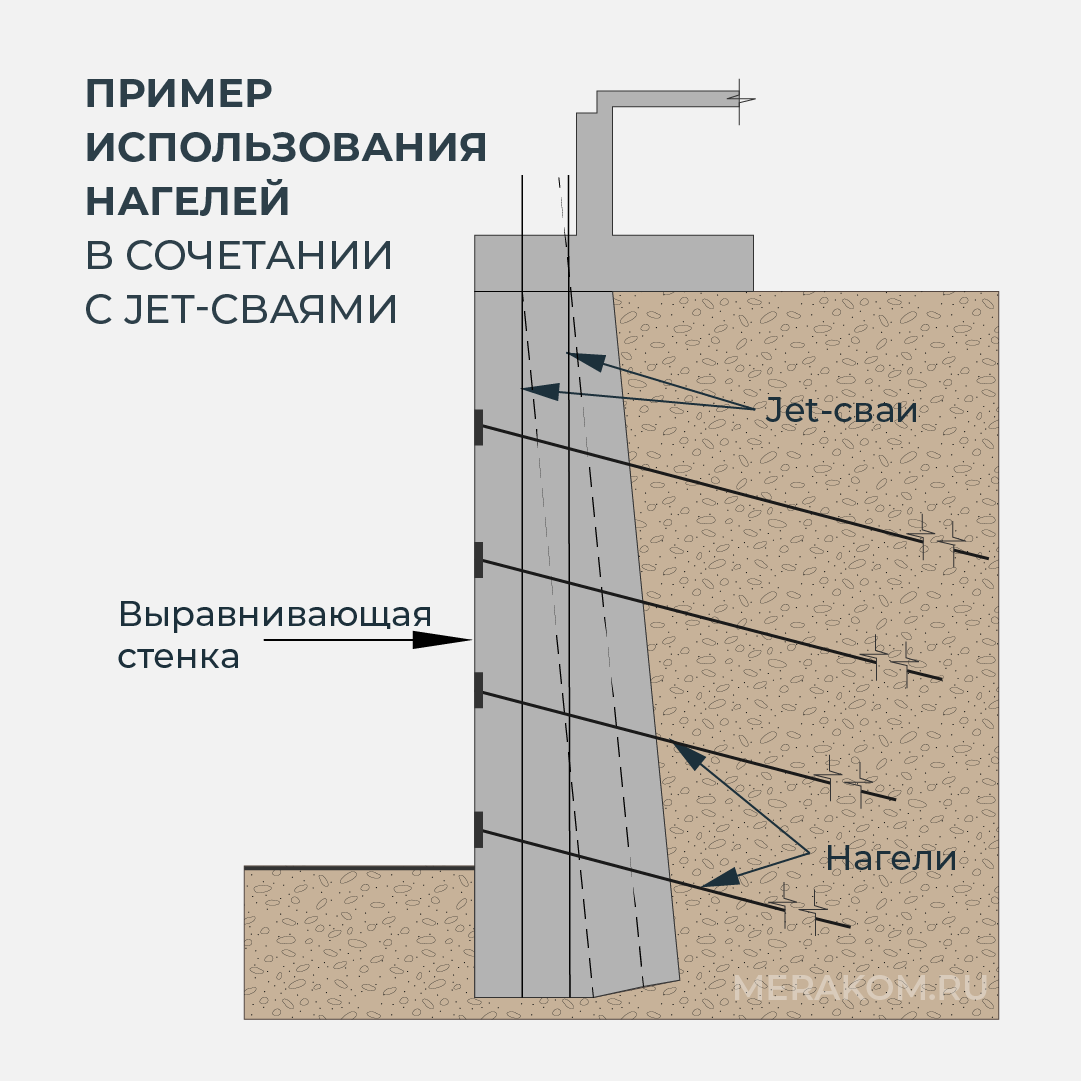

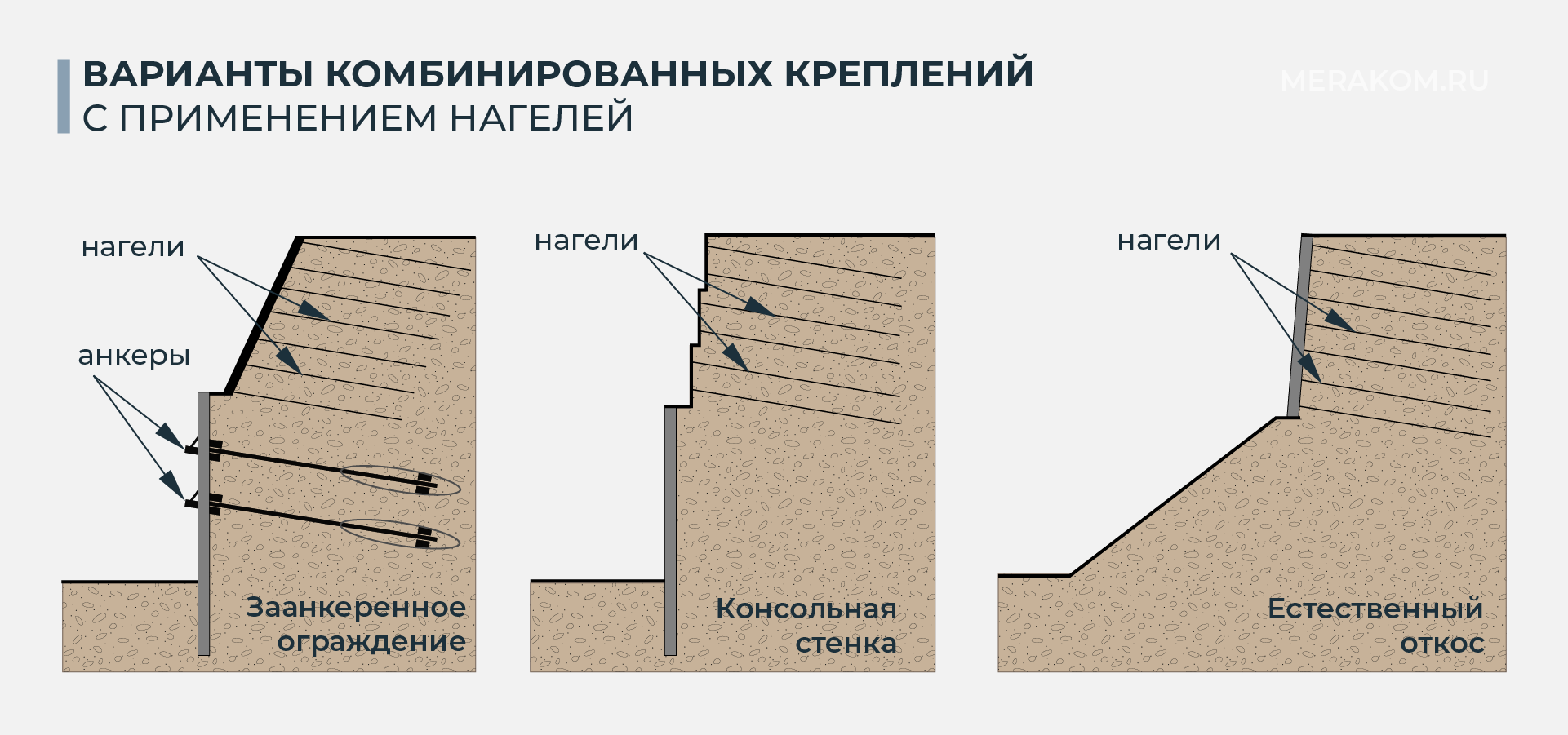

Нагельные крепления

Нагели – это устройства в грунте, которые по схеме работы близки к анкерам. Нагель представляет собой элементы (арматуры или трубы), которые погружают в грунт по мере разработки котлована, затем на них устанавливают защитное покрытие поверхности откосов (из доски или деревянных щитов). Таким образом, армируют грунтовый массив, что воспринимает на себя выдёргивающие усилия. Чаще используются в скальных грунтах.

Нагели, в отличие от анкеров, имеют простую конструкцию, и у них отсутствует предварительное натяжение.

Нагели устанавливают с меньшим, чем анкеры шагом по высоте и в плане. Нагельные крепления в комбинации с торкретированием стенок котлована, как правило, применяют в условиях глубокого залегания подземных вод и в грунтах с хорошими физико-механическими свойствами.

Преимущества:

- для установки нагелей не задействуется дорогостоящее оборудование;

- не требуется возведение массивной ограждающей конструкции;

- при надлежащей антикоррозионной защите нагельное крепление можно устанавливать и как постоянное.

Недостатки:

- нельзя применять для стен и откосов котлованов глубиной более 15 метров;

- нельзя применять в водоносных и трудноосушаемых грунтах.

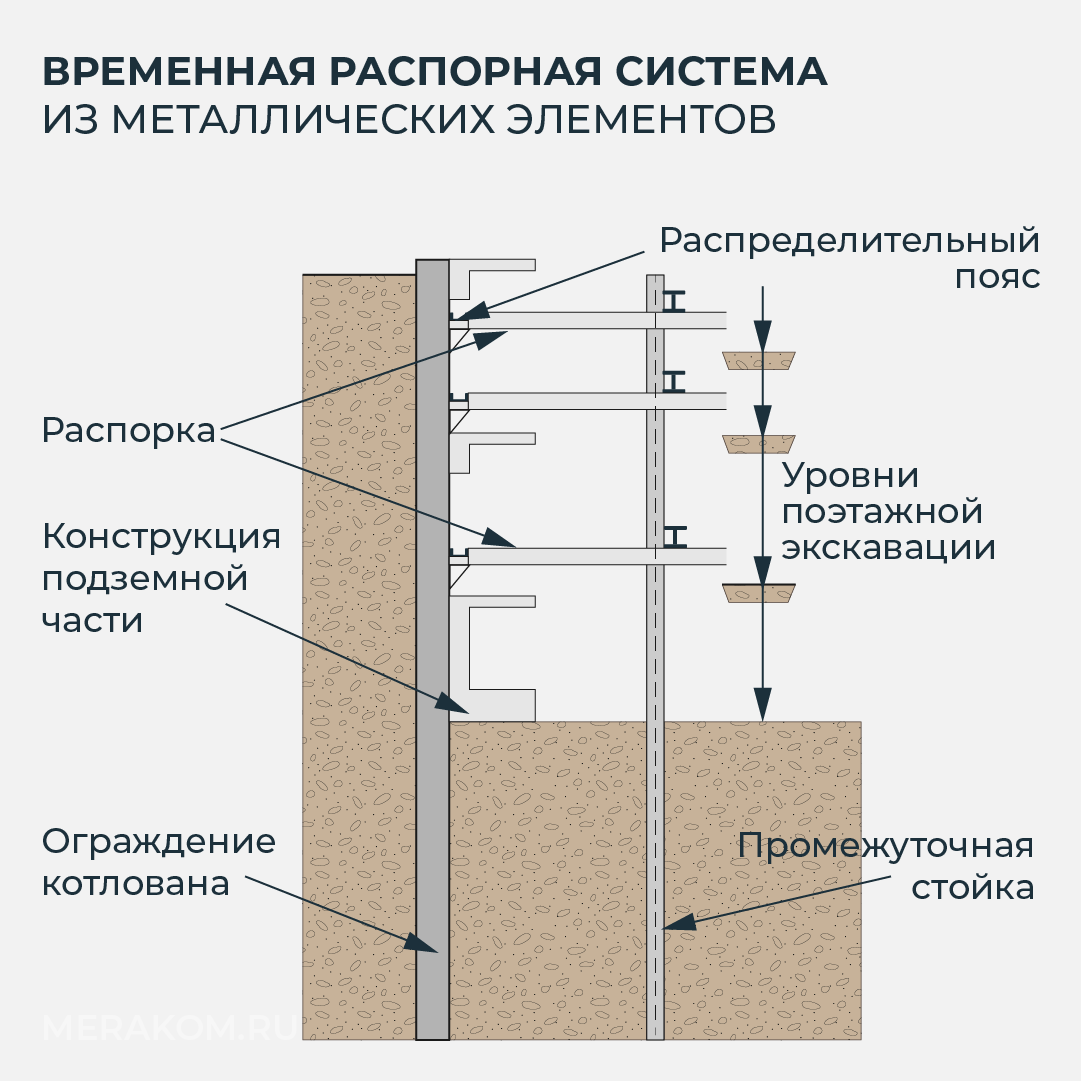

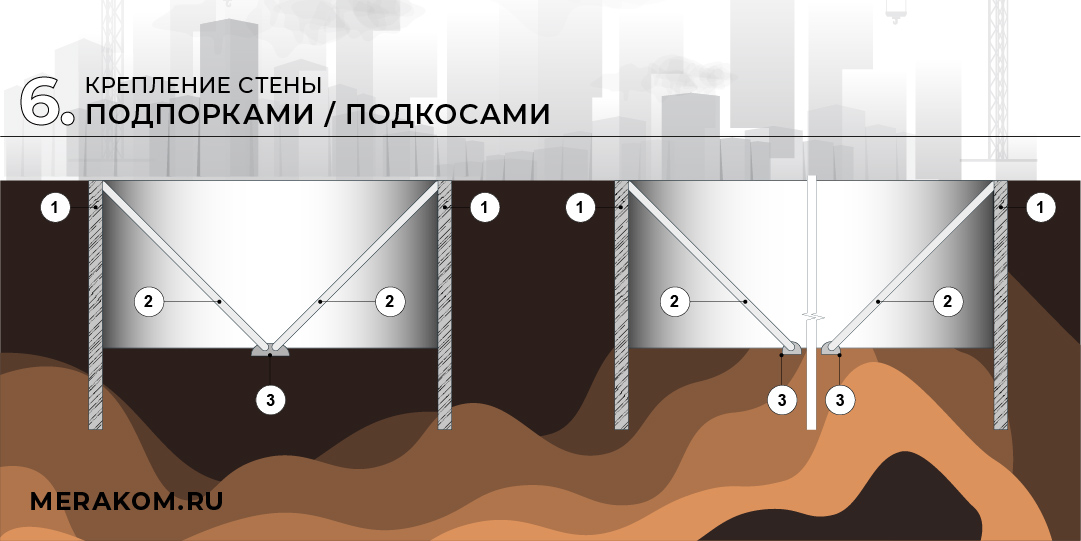

Распорные системы

Распорная система – способ крепления ограждений котлованов, где обычно используют стальные трубы или прокатные профили в качестве распорных элементов. В глубоких котлованах устанавливают данную систему в несколько ярусов.

Также необходимо в уровне распорок устанавливать металлические или железобетонные распределительные пояса, так как на ограждение передаются значительные сосредоточенные нагрузки от распорок.

Если длина распорных элементов превышает 20 метров, то обычно устанавливают временные промежуточные опоры-стойки. Они снижают свободную длину распорок.

Преимущества:

- можно использовать при больших площадях котлована и на большой глубине.

Недостатки:

- затруднительно разрабатывать грунт при устройстве трёх и более ярусов распорок или при наличии значительного количества промежуточных опор;

- при одноразовом использовании металла элементов распорной системы и последующем демонтаже – этот способ крепления становится неэкономичным.

Заключение

Выбор крепления ограждающих конструкций котлована зависит от многих показателей. И для каждой конкретной ситуации можно подобрать экономически выгодный способ, который обеспечит надёжность конструкции. Также важно изучать и использовать современные технологии, которые позволят усилить ограждение, не оказывать влияние на окружающую застройку и при этом будут экономичными по сравнению с другими способами креплений.

Стена в грунте

общее описание метода, виды, способы крепления, способы разработки траншеи и этапы работ при устройстве конструкций

Стена в грунте – это технология создания прочной подземной конструкции, которая устраивается до разработки основного котлована и способна воспринимать значительное давление грунта, являясь при этом частью фундамента возводимого здания или сооружения.

Задачи, комплексно решаемые технологией:

- защита стенок котлована от обрушения в процессе его разработки;

- защита котлована (в процессе строительства) и возводимого здания (в процессе эксплуатации) от воздействия грунтовых вод;

- организация фундамента и подземной части сооружения;

- снижение влияния нового строительства на окружающую застройку и подземные коммуникации.

Этот метод применяется при разработке котлованов глубиной более пяти метров в условиях:

- слабых грунтов;

- грунтовых вод, которые способны подтапливать котлован;

- плотной городской застройки.

Данный метод не применяется в грунтах: насыпных (например, бывшие свалки), с крупными включениями (металлического происхождения и/или валуны), в которых имеются пустоты.

Виды и подвиды технологии

По технологии производства работ различают траншейный и свайный типы стены в грунте. При траншейном типе разработка производится т.н. захватками. При свайном типе – последовательно производят установку сваи по всей длине будущей ограждающей конструкции. Конфигурация ОКК в плане зависит от назначения и условий и может быть линейной, криволинейной и замкнутой (квадратной, круглой, несимметричной и пр.).

Типы траншейной стены в грунте:

- монолитная – в захватке устанавливается арматурный каркас, который заполняется бетоном;

- сборная – в захватке устанавливаются готовые стеновые элементы;

- сборно-монолитная – в захватке на некотором удалении друг от друга устанавливаются готовые стеновые элементы, а затем пространство между ними заполняется бетоном или цементно-песчаным раствором.

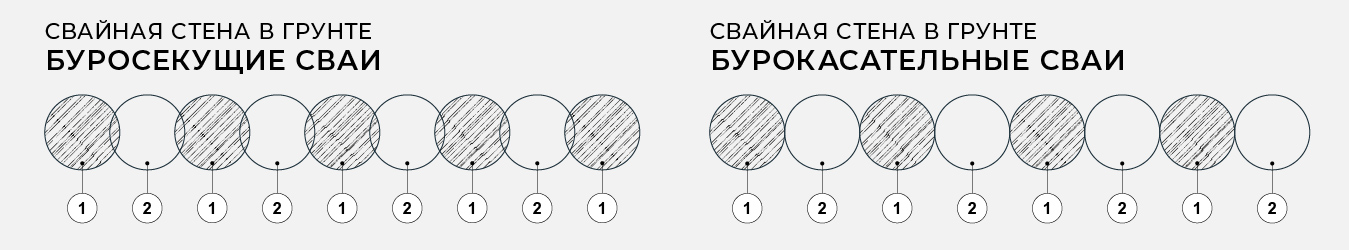

Типы свайной стены в грунте:

- буросекущие сваи: ОКК состоит из ряда пересекающихся свай, расстояние между осями свай принимается за 0,8–0,9 диаметра сваи;

- бурокасательные сваи: ОКК состоит из ряда свай, выполненных с шагом, равным диаметру самих свай;

- свайный ряд с заделкой межсвайного пространства: сваи не примыкают друг другу, а пространство между ними заполняется бетоном или цементно-песчаным раствором.

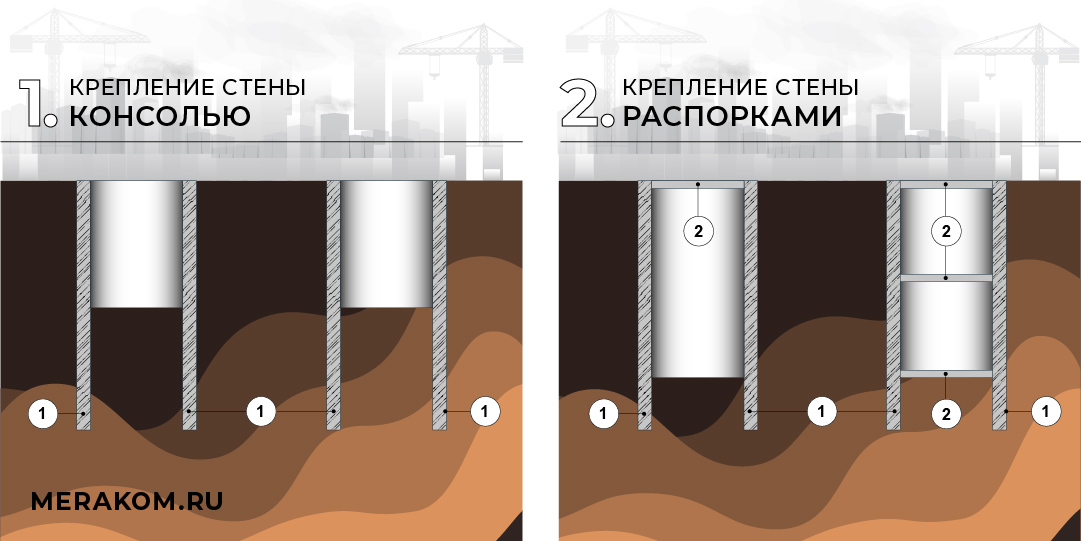

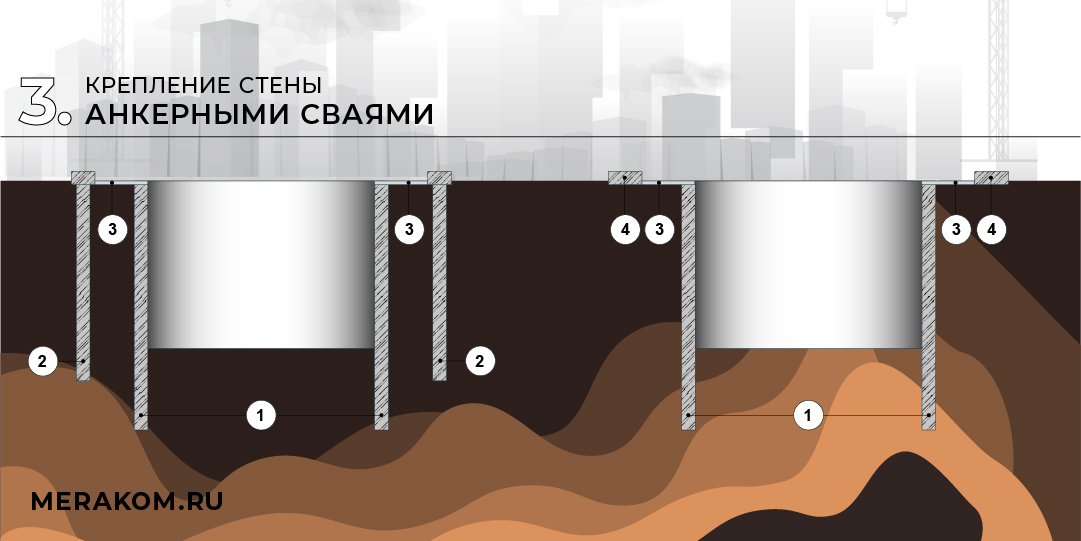

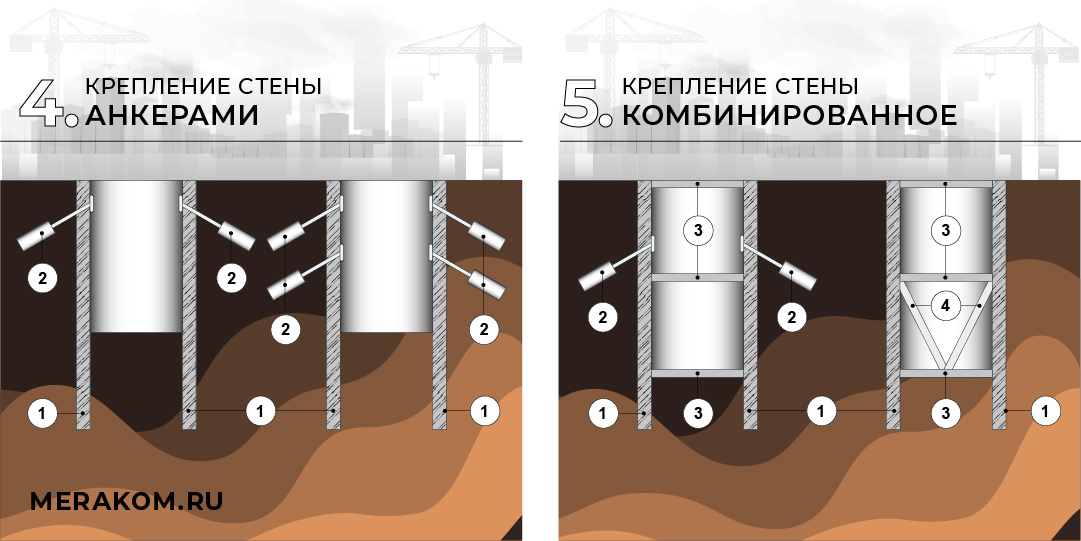

Для обеспечения устойчивости ОКК применяют следующие способы крепления:

- Консольный.

- Распорки.

- Анкерные сваи.

- Подпорки/подкосы.

- Анкеры.

- Комбинированный.

Способы разработки траншеи

Различают два способа разработки траншеи: мокрый и сухой. При «мокром» способе вертикальные стенки траншеи защищают с помощью вязкого глинистого раствора – бентонитовой суспензии. Данный способ рекомендован при устройстве монолитной траншейной «стены в грунте» а также в сыпучих грунтах. При «сухом» способе суспензию не используют и применяют данный способ чаще всего при устройстве свайной конструкции. Перед началом работ по устройству «стены в грунте» проводят подготовительные и геодезические работы в соответствии с актуальной нормативной документацией.

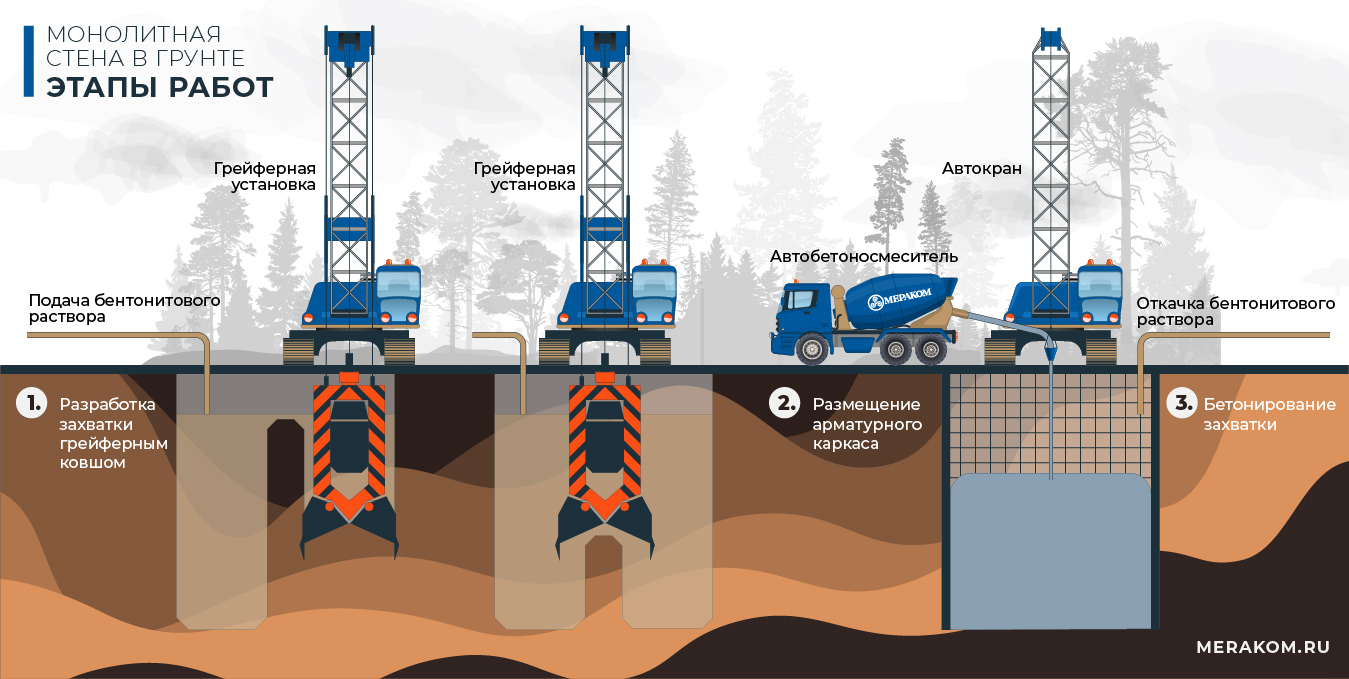

Устройство монолитной траншейной «стены в грунте»

Необходимая строительная техника: грейферная или буровая установка, кран, труба для вертикального бетонирования, автобетоносмеситель, вибропогружатель, насосное оборудование. При возведении выполняют следующие этапы работ:

- Устройство форшахты.

- Разработка траншеи.

- Установка арматурного каркаса.

- Бетонирование.

Этап 1. Устройство форшахты

Форшахта – это вспомогательная конструкция, которая задаёт направление разработки грунта, а также защищает траншею от обрушения. Конструкция форшахты может быть:

- железобетонной (монолитные, сборные, сборно-монолитные);

- металлической.

Основные работы при устройстве форшахты (в зависимости от конструкции могут отличаться):

- Разработка траншеи под устройство форшахты.

- Установка опалубки (при монолитной конструкции).

- Установка арматурных каркасов (при монолитной).

- Бетонирование форшахты (при монолитной).

- Монтаж форшахты (при сборной и металлической).

Этап 2. Разработка траншеи

К разработке траншеи приступают после того, как бетон в форшахте наберет необходимую прочность. Разработка траншеи включает в себя следующие этапы:

- разработка захватки (часть стены в грунте в плане, на которой будут производиться работы);

- заливка бентонитовой суспензии (одновременно с разработкой захватки) с помощью насоса (при «мокром» способе);

- зачистка дна от продуктов разрушения грунтового массива;

- устройство ограничителей между захватками, которые будут в дальнейшем выполнять функцию торцевой опалубки.

Этап 3. Армирование траншеи

Сварка/сборка арматурного каркаса может происходить прямо на строительной площадке. Затем его вертикально погружают в разработанную захватку.

Этап 4. Бетонирование траншеи

При бетонировании траншеи необходимо:

- подавать бетонную смесь с помощью вертикально перемещаемой снизу вверх трубы в армированную захватку непрерывно, пока захватка не заполнится;

- уплотнить бетонную смесь (например, вибратором).

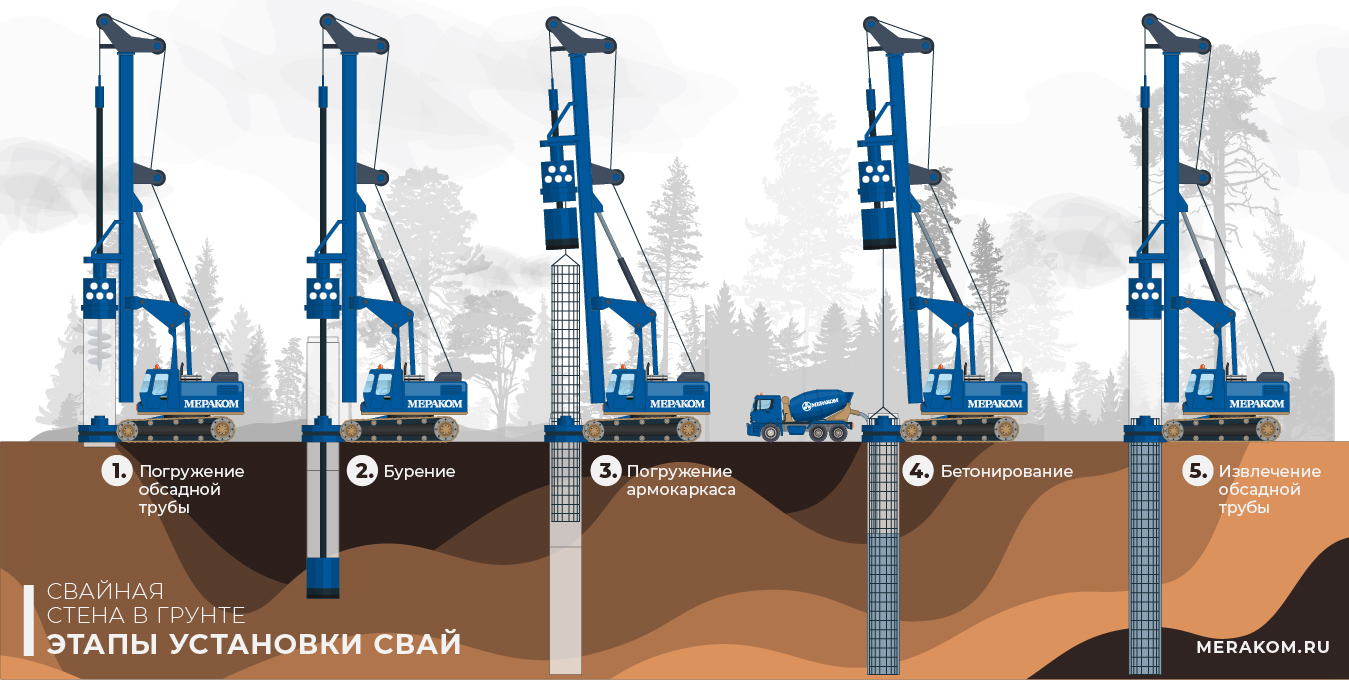

Устройство свайной «стены в грунте»

Необходимая строительная техника: вращательные буровые установки, ударно-канатные станки, кран, труба для вертикального бетонирования, автобетоносмеситель, вибропогружатель, насосное оборудование.

Основные виды работ:

- устройство форшахты;

- бурение скважины;

- установка арматурного каркаса;

- бетонирование скважины.

Этап 1. Бурение скважин

Если существует вероятность обрушения грунта при бурении или вероятность заполнения ствола грунтовыми водами, то применяют обсадные трубы. Способ бурения подбирается под особенности грунта:

- в скальных, песчаных и крупнообломочных грунтах применяется чаще всего грейферный способ;

- в водонасыщенных песчаных, текучепластичных и текучих глинистых грунтах используют желонку (с клапаном);

- в глинистых грунтах, в крупных песках и песках средней крупности прибегают к вращательному способу и используют шнековые или ковшовые буры.

Этап 2. Армирование скважин

Арматурный каркас предварительно изготавливается, а затем погружается в буровую скважину. Стыки секций арматурных каркасов должны усиливаться кольцами жесткости.

Этап 3. Бетонирование скважин

Для бетонирования скважины используют вертикально перемещаемую трубу или бетоновод, которые перемещают снизу вверх по мере поступления бетонного раствора, который затем уплотняют вибратором.

Оценка метода

Преимущества метода

- Эффективен при возведении фундаментов на застроенных территориях из-за обеспечения минимальных смещений грунта и минимального влияния на окружающую застройку.

- Зачастую нет необходимости в организации водоотлива, водопонижения, замораживания, цементирования грунта при использовании «мокрого» способа устройства стены в грунте, из-за чего снижаются объем работ, трудоемкость, а следовательно сроки и стоимость возведения нулевого цикла.

- Совмещение ограждающей конструкции котлована и фундамента здания.

- Возможность устройства котлована практически в любом типе грунта, в том числе в слабых и водонасыщенных грунтах.

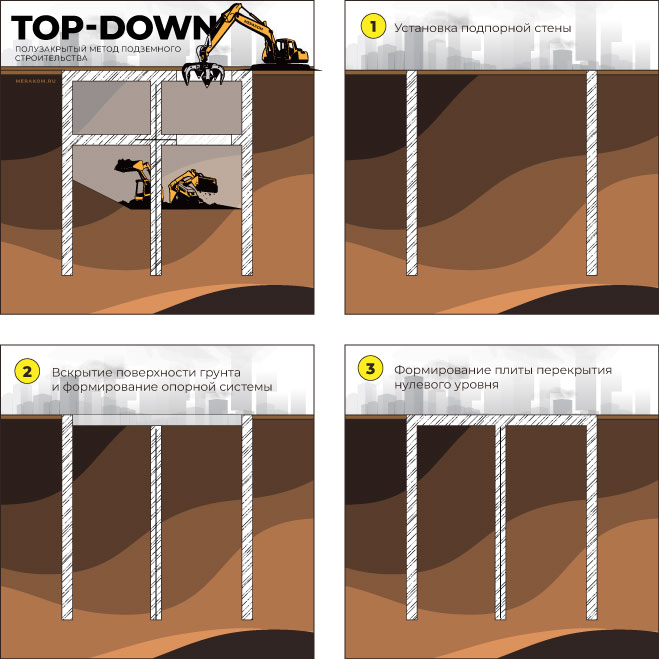

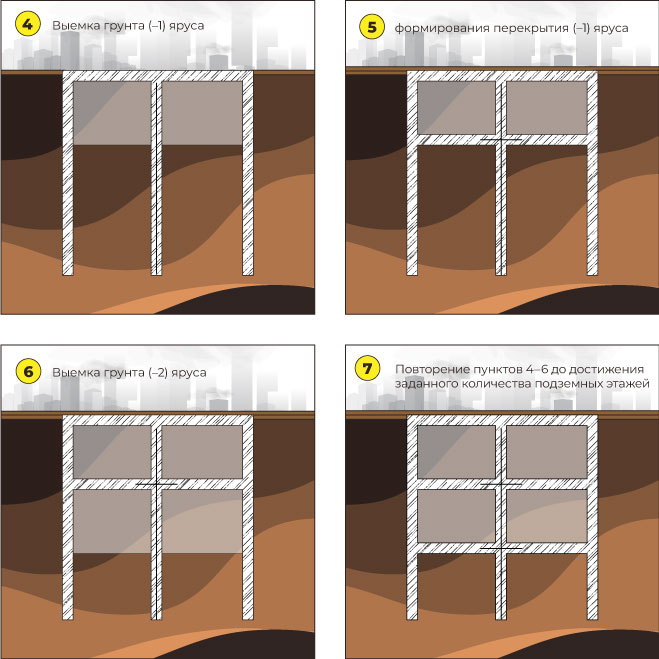

- Является частью более сложных и продвинутых методик возведения нулевого цикла полузакрытыми методами, например, Top-Down.

- Экологическая функция: блокирует проникновения в почву отходов вредных производств.

Основные недостатки метода

- Продолжительность возведения нулевого цикла (необходимо ждать, когда бетон наберёт прочность).

- Трудоемкость и высокая стоимость.

Заключение

Метод «Стена в грунте» имеет широкое распространение благодаря своим преимуществам, в том числе возможности проводить строительные работы в условиях плотной городской застройки, оказывая на нее минимальное влияние. Также следует иметь в виду, что стена в грунте используется не только в качестве ограждающей конструкции котлована, но и в качестве подпорной конструкции.

Многослойное стекло

применение конструктивных элементов из многослойного стекла в строительстве

Стекло – один из самых экологичных, «зеленых» материалов естественного происхождения, поддающийся переработке без потери своих главных свойств: прозрачности, теплопроводности, эстетичности и способности защищать от внешней среды.

В современной архитектурно-строительной практике стекло используется не только для производства декоративных навесных элементов, но и для производства несущих конструкций, например, колонн и балок. Последние исследования в этой области подтвердили надежность стеклянных конструкций, а следовательно объем применения стекла в архитектуре со временем будет только расти.

Стеклянные фасады

Разработанная в 1848 году технология получения листового литого стекла произвела революцию в строительстве, так как позволила недорого производить листы прочного стекла большого размера. Как следствие, в беспрецедентном для XIX века масштабе они были использованы при постройке лондонского The Crystal Palace в 1851 году, который стал «первой ласточкой» в ряду аналогичных зданий по всей Европе.

На стационарных зданиях светопрозрачные фасады впервые в мире стали широко использовать в Советском Союзе. Первое здание с фасадным остеклением было возведено в 1936 году в Москве по проекту Ле Корбюзье и известно как здание Наркомлегпрома.

В середине ХХ столетия развитие строительных технологий позволило использовать стеклянные фасады в высотном строительстве. Яркий пример – это построенный в Нью-Йорке в 1958 году Seagram Building, который в последствии оказал сильнейшее влияние на всю американскую архитектуру.

Современным рекордсменом по площади фасадного остекления является санкт-петербургский общественно-деловой комплекс «Лахта Центр», 85% фасада которого остеклено и состоит из примерно 16 тыс. различных по форме стелопакетов.

Современные стеклянные фасады – многофункциональное решение. Они обладают оригинальным сочетанием архитектурных и инженерных свойств. В первую очередь, разумеется, это эстетика фасада, отражающего окружение или демонстрирующего функциональность интерьерных и объемно-планировочных решений здания, что особенно важно для коммерческой недвижимости. Также полное остекление обеспечивает больший приток солнечного света в помещения, допускает относительно легкий уход и обслуживание, и в целом является более экологичным материалом, чем бетон. Закономерным направлением развития фасадного остекления стала разработка стекла, которое одновременно выполняет декоративные и несущие функции.

Стекло как конструкционный материал

Краткий обзор СП 521.1325800.2023

Правила проектирования, которые содержат описание испытаний несущих конструкций из многослойного стекла, регламентируют расчетные значения физико-механических характеристик, их стеклянных элементов и приводят обязательные требования к стеклянным конструкциям и их узлам, выполненным из цельного гладкого листового многослойного стекла следующих типов:

- закаленное (в том числе термовыдержанное);

- термоупрочненное;

- неупрочненное;

- стекло с промежуточным слоем из этиленвинилацетатной (EVA), поливинилбутиральной (PVB) пленки или прослойки из ионопласта (IP).

Действие СП 521.1325800.2023 распространяется на проектирование несущих конструкций зданий и сооружений различного назначения, эксплуатируемых в сухом или нормальном влажностных режимах в диапазоне температур –40…+50°C, а также на проектирование внутренних конструкций зданий.

По функциональному назначению основными типами несущих конструкций, изготавливаемых из многослойного стекла, являются:

- Стержневые несущие элементы: колонны каркаса, фахверковые стойки и ригели, балки, прогоны, ригели каркаса, элементы связей, вертикальные и горизонтальные ребра жесткости светопрозрачных ограждающих конструкций.

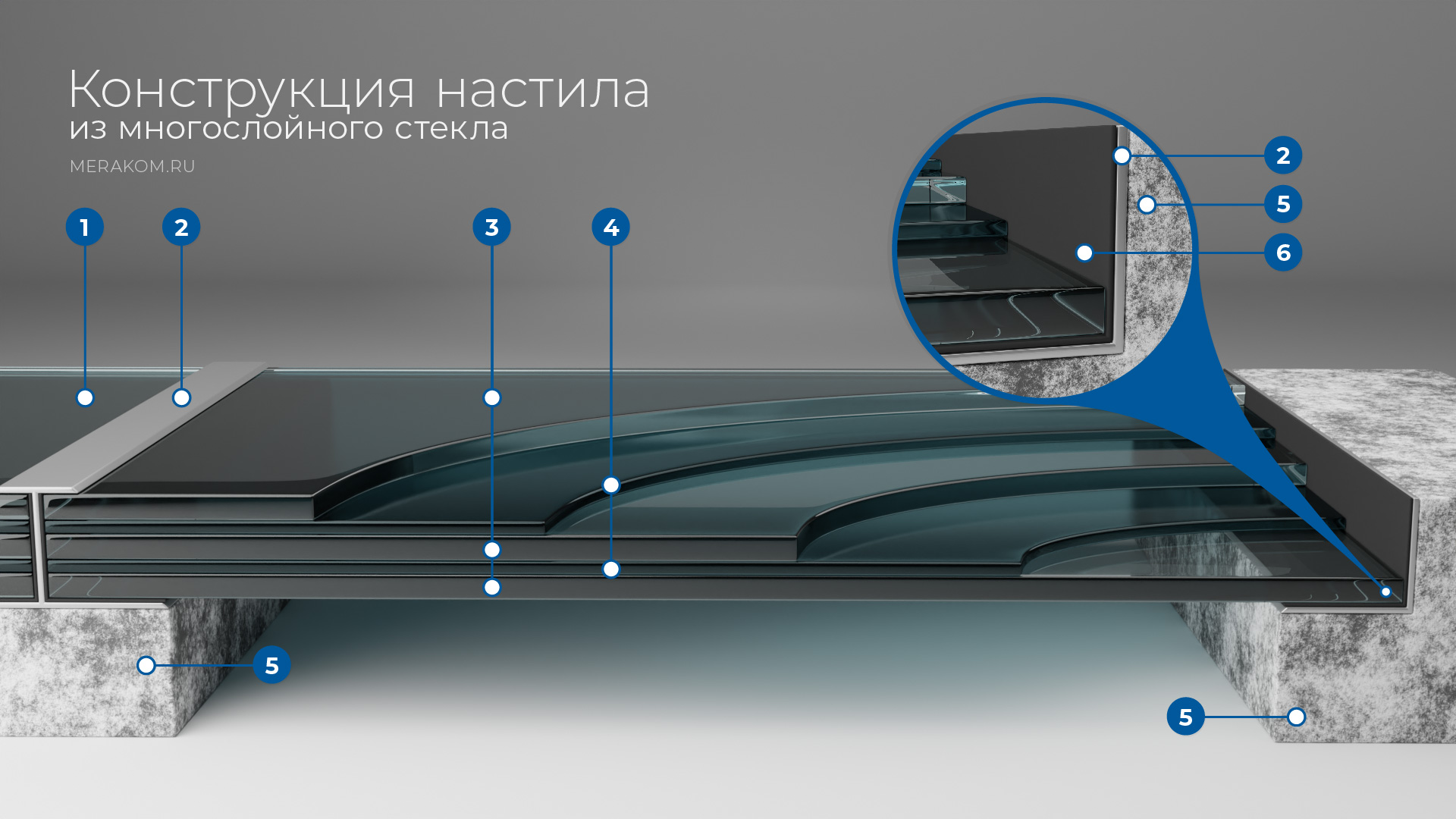

- Плоские несущие элементы: вертикальные ограждающие конструкции, воспринимающие равномерно-распределенную горизонтальную нагрузку, плиты настилов, экраны ограждений.

Примечательно, что свод правил допускает использование элементов конструкций с меньшим расчетным сроком службы при условии возможности их замены. При этом проектная документация и инструкция по эксплуатации объекта недвижимости должны указывать расчетный срок службы этих элементов и описывать технологию их замены.

Нагрузки и воздействия, предельные показатели деформаций (прогибы, перемещения и амплитуды колебаний), пределы огнестойкости, непроницаемости, морозостойкости, расчетные значения температуры наружного воздуха и относительной влажности окружающей среды, защита строительных конструкций от воздействия агрессивных сред и пр. устанавливают по СП 2.13130, СП 14.13330, СП 20.13330, СП 22.13330, СП 28.13330, СП 44.13330, СП 50.13330, СП 54.13330, СП 55.13330, СП 118.13330, СП 131.13330, СП 267.1325800. Также при проектировании следует выполнять, в том числе, требования ГОСТ 27751, СП 16.13330, СП 63.13330, СП 64.13330.

В рабочих чертежах и при заказе материалов следует указывать:

- формулу стекла по ГОСТ 30826 с указанием марки, видов и толщин промежуточных слоев, приводить форму и номинальные размеры изделия, номинальные размеры и геометрию отверстий и вырезов (при их наличии), вид обработки кромок;

- вид термообработки (упрочнения) стекла и требования к нему согласно СП 521.1325800.2023;

- расположение и размеры соединений с указанием их конструкции;

- способы и объем контроля качества при изготовлении и монтаже;

- требования к защите конструкций от коррозии;

- требования по огнезащите.

Комментарии к СП 521.1325800.2023

При изучении существующих научных трудов в области расчетов многослойного упрочненного стекла следует отметить, что результаты натурных экспериментов могут сильно отличаться от теоретических значений и результатов численного моделирования. Так, например, в работе Травуша В.И. «Расчеты несущих конструкций из многослойного стекла на прочность и устойчивость» максимальные численные значения напряжений, полученные в результате моделирования и расчета, значительно меньше средних и минимальных результатов эксперимента (разница до 69%) и принятого максимально возможного напряжения (расчетного сопротивления) стекла (разница до 57%).

Такое снижение теоретической несущей способности связано со знакопеременным характером нагрузки, с термическими и механическими воздействиями, а также с возможными пороками: посторонними включениями, микродефектами и неровностями, которые вызывают концентрацию напряжений и приводят к резкой потере прочности.

Анализ результатов испытаний выявил следующие особенности:

- Разрушение сжатых и сжато-изгибаемых элементов происходит последовательно с обильным постепенным образованием трещин. Риск такого разрушения возможно нивелировать при соблюдении режима эксплуатации.

- Разрушение изгибаемых конструкций носит внезапный характер, поэтому необходимо введение значительных запасов при проектировании, а также следует избегать длинных пролетов и использовать сечения повышенной жесткости, чтобы исключить значительные прогибы конструкции.

- Анализ перемещений моделей под нормальной нагрузкой показал отсутствие резких скачков и перепадов перемещений вплоть до разрушения. Деформации увеличиваются последовательно и плавно с увеличением диапазона после появления первой трещины.

Свод справил обобщил мировой опыт проектирования несущих конструкций из многослойного стекла и результаты научных исследований в этой области. Утвержденный документ позволит повысить эффективность принимаемых проектных решений, обосновать их, предоставив специализированную современную нормативную базу, и сократить количество разрабатываемых СТУ, что упростит и удешевит процесс проектирования и позволит чаще применять многослойное стекло для реализации оригинальных архитектурных концепций.

Шпунтовое ограждение

общее описание, способы установки и использование распорных элементов

Шпунтовое ограждение – конструкция в виде стены, которая устанавливается по периметру котлована до начала выполнения земляных работ. В основном формируется с помощью свай, металлического профиля, шпунта, труб или других подходящих элементов.

Основная задача шпунтового ограждения: выдерживать давление грунта и не давать ему обрушиться, а также предотвращать размывание грунтов водой (опасность представляют грунтовые воды и водонасыщенные грунты). При большой глубине котлована и/или высокого уровня грунтовых вод необходимо использовать шпунтовое ограждение.

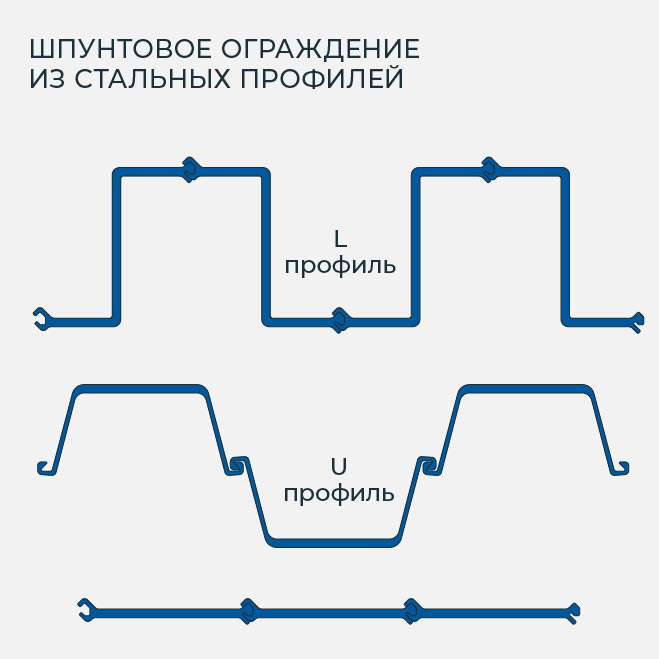

В качестве шпунтовых элементов чаще всего используют стальные профили с замками по краям. Они могут использоваться много раз, если после извлечения из грунта шпунт остаётся целым и соответствует всем необходимым нормам. Их и будем рассматривать дальше в статье.

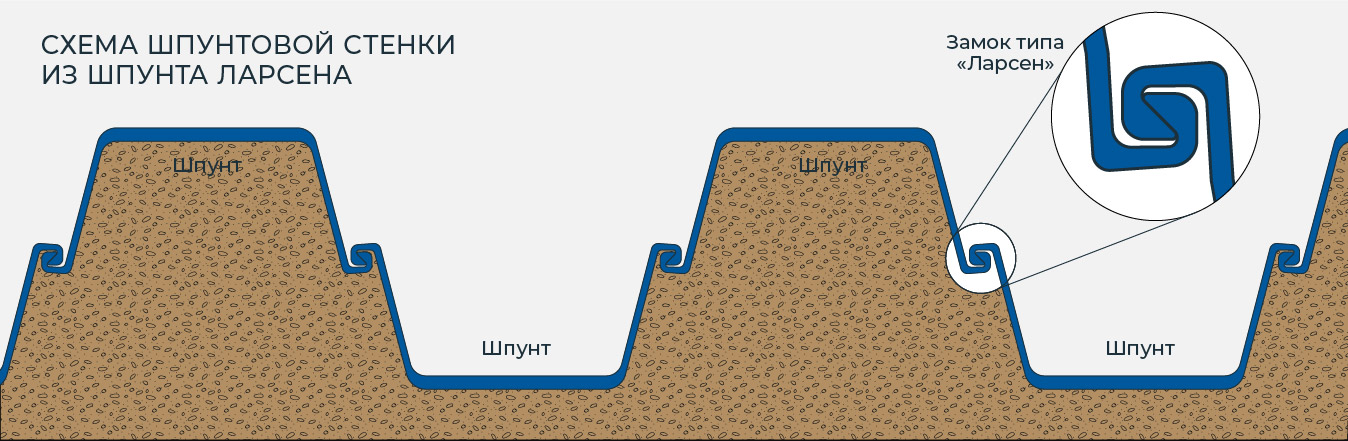

Шпунт «Ларсена» получил широкое распространение из-за своего прочного U-образного замка. Он позволяет сделать сплошное водонепроницаемое ограждение, собираемое из отдельных частей.

Расчёт шпунтового ограждения из стальных профилей

При наличии грунтовых вод перед устройством шпунта требуется провести анализ инженерно-геологических условий, чтобы обнаружить водоупор (суглинки или глина с необходимым коэффициентом фильтрации). Именно через этот водоупор должен проходить низ шпунтового ограждения котлована (или находиться в водоупоре).

Также проводят расчет шпунтового ограждения на прочность. Расчет осуществляют графоаналитическим методом или с помощью формул. Используют такие расчётные комплексы, как Plaxis, Midas GTS NX, Bentley, Wall-3 и т.д. А также следуют указаниям СП 45.13330.2017 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты».

Использование элементов распорной системы для шпунтового ограждения

Шпунтовые ограждения делятся по особенностям работы в грунте и применении дополнительных элементов для фиксации:

- консольные стенки;

- шпунтовые стенки с креплением распорками и подкосами;

- шпунтовые стенки с креплением анкерными сваями.

Консольные стенки

Устраиваются в котлованах небольшой глубины и работают за счет защемления шпунтового ограждения ниже котлована в грунт. Консольные стенки не имеют дополнительных креплений (распорок, анкеров).

Шпунтовые стенки, креплённые с помощью распорок и подкосов

Такие шпунтовые стенки используют в котлованах большой глубины. Поперечные распорки и подкосы необходимы, чтобы стенки не разрушились под внешним давлением грунта. В качестве распорок и подкосов используют стальные трубы, которые крепятся к распределительным балкам, а в случае подкосов упираются в фундаментную плиту.

Шпунтовые стенки, креплённые с помощью анкерных свай

Данный способ креплений шпунтовых стенок используется для ограждения котлованов, где нет возможности применить распорную систему . Для этого используют анкерные сваи. Их погружают снаружи по периметру котлована на определенном расстоянии от него. Затем с помощью стальных тросов или канатов связывают анкерные сваи со шпунтовой стенкой.

Способы установки шпунтов из стальных профилей

Определяют способ установки в зависимости от рельефа строительной площадки, типа грунта, окружающей застройки и наличия спецтехники:

- забивка;

- вибрационное погружение;

- вдавливание.

Ударная забивка считается простым и дешёвым методом. Минус способа в том, что ее нельзя использовать в водонасыщенном песчаном грунте из-за его зыбкости, и шпунт просто плохо «идёт». А также забивку нельзя использовать в условиях плотной окружающей застройки.

При вибропогружении вибрации передаются через шпунт на грунт, оказывая на него разуплотняющее воздействие, а именно: нарушают структурные связи под шпунтом и уменьшают силы трения со стенками грунта.

Частоту установки вибрационным погружением определяют исходя из условий:

- Низкочастотные установки применяются только на рыхлых почвах.

- Среднечастотные считаются универсальными, так как можно использовать не только для монтажа шпунта, но также при установке столбов и труб.

- Высокочастотные безрезонансные используются при строительстве в кварталах с плотной застройкой.

Для статического погружения шпунта используют мобильные вдавливающие установки, которые оборудованы гидравлическим узлом. Этот узел обжимает шпунт и погружает его в грунт по направляющим рамам. Такой способ установки шпунтов можно использовать на влажных песчаных, гравийно-галечных, глинистых, а также в водонасыщенных грунтах.

Оценка метода: преимущества и недостатки

Использование шпунтового ограждения во время откопки котлованов имеет следующие преимущества:

- Защищает стенки котлована от оползней и осыпаний грунта, которые могут негативно повлиять не только на увеличение времени строительных работ, но и на целостность окружающей застройки. Шпунтовые элементы воспринимают большие изгибающие моменты от давления грунта.

- Шпунт защищает от проникновения в котлован грунтовых вод.

- Большая разновидность шпунтов как по материалам, так и по размерам позволяет подбирать конкретный шпунт под разные габариты котлована, особенности грунта, влияния грунтовых вод и плотности окружающей застройки. То есть можно подобрать оптимальный шпунт под разные задачи и условия.

- Шпунт, в большинстве случаев, можно извлекать после окончания работ и использовать повторно, что уменьшает стоимость строительных работ.

Также стоит иметь в виду некоторые недостатки:

- Для установки или извлечения шпунта требуется специальная строительная техника и дополнительное время.

- Существует риск развития непредвиденных деформаций или даже обрушения ограждения, поэтому следует применять анкера или распорки при необходимости.

- При наличии распорных креплений затрудняется выполнение работ в котловане.

Надёжные способы устройства ограждения котлована требуют времени и использования спецтехники, поэтому эти недостатки не являются основополагающими при выборе данного способа. А при проектировании шпунтового ограждения заранее можно оценить необходимость использования распорной системы или анкерных свай.

Распространённость шпунтового ограждения

Шпунтовое ограждение используется не только при промышленно-гражданском строительстве, но также при строительстве портов, причалов, мостов, набережных и различных гидротехнических сооружений.

Шпунт Ларсена и его аналоги широко используются и считаются надёжным способом защитить котлован от оползней и воды, а также для укрепления берегов водоёмов. Ещё в 1910 году немецкий инженер Трюгве Ларсен запатентовал своё изобретение, и через два года началось производство его шпунта в промышленных масштабах.

Заключение

Чтобы безопасно возводить строения в сложных условиях, таких как влияние воды, большая глубина котлована и плотная окружающая застройка, выгодно использовать шпунтовое ограждение. Для этого необходимо перед началом работ провести оценку инженерно-геологических условий и выполнить расчеты.

Молниезащита и заземление

устройство системы и краткий обзор технических решений

В соответствии со ст. 9 Федерального закона № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» объекты, расположенные на территории, на которой вероятно возникновение опасных природных процессов, явлений и/или появление техногенных воздействий, должны быть спроектированы и построены таким образом, чтобы в процессе их эксплуатации указанные процессы, явления и воздействия не вызывали последствий, указанных в ст. 7 Федерального закона № 384-ФЗ, а также не имели прочих последствий, создающих угрозу причинения вреда жизни и здоровью людей, их имуществу, окружающей среде, жизни и здоровью животных и растений.

На этапе проектирования следует руководствоваться следующими нормативными документами:

- РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений».

- СО 153-34.21.122-2003 «Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций».

Указанные документы имеют несколько противоречащих друг другу пунктов, но, в целом, они дополняют друг друга. При проектировании необходимо сочетать требования данных документов, а в случае противоречий выбирать наиболее «жесткие» требования.

Для защиты зданий и сооружений от последствий попадания молнии применяют систему молниезащиты, представляющую собой целый комплекс технических решений и включающую в себя молниеприёмное устройство, токоотводы и контур заземления.

Молниеприёмное устройство

Молниеприёмное устройство предназначено для приема разряда молнии и, как правило, располагается выше защищаемых объектов. Выделяют следующие виды молниеприёмников:

- Молниеприёмная сетка.

- Стержневой молниеотвод.

- Тросовый молниеотвод.

- Комбинированная защита, сочетающая в себе несколько видов молниезащиты.

- Активный молниеприёмник.

Молниеприёмная сетка представляет собой стальную проволоку, укладываемую на специальных изолированных держателях или в негорючем слое «пирога» кровли. Проволока укладывается прямоугольниками, размеры которых определяется степенью надежности от прямого удара молнии (ПУМ) и выбирается согласно СО 153-34.21.122-2003.

Для размещения тросового и стержневого молниеотвода и определения его высоты необходимо выполнить расчет по методике, изложенной в СО 153-34.21.122-2003.

Наряду с традиционными средствами защиты внедряются более сложные устройства, и одним из таких них является активный молниеприёмник. Принцип действия активного молниеприёмника основан на возбуждении навстречу нисходящему лидеру (молнии) опережающего восходящего разряда. Когда такие разряды встречаются, образуется проводник, по которому и происходит разряд молнии на молниеприёмник. На сегодняшний день в СО 153-34.21.122-2003 и РД 34.21.122-87 отсутствует понятие активного молниеприёмника, поэтому заявленные производителем радиусы защиты подобных устройств не могут учитываться в расчетах до тех пор, пока не будут выпущены новые нормативные документы или не внесены изменения в действующие, разрешающие использовать активные молниеприёмники с заявленными характеристиками. На данный момент активные молниеприёмники могут использоваться как дополнительные средства защиты.

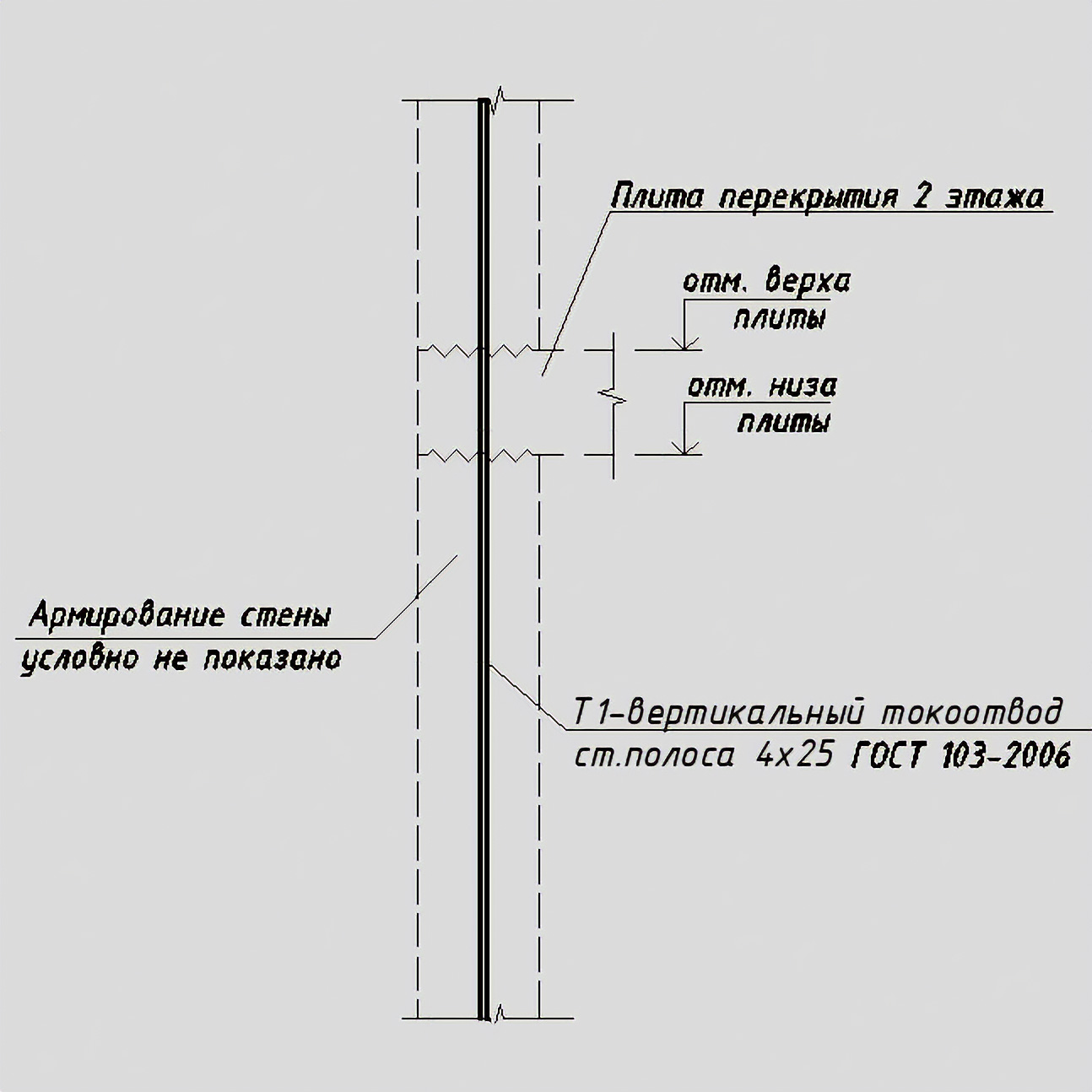

Токоотводы

От молниепрёмника разряд необходимо отвести к контуру заземления. Соединение молниепрёмника и контура заземления выполняется токоотводами. Если взять в качестве примера типовой жилой дом с защитой молниепрёмной сеткой, то в соответствии с СО 153-34.21.122-2003 для III уровня защиты от ПУМ по периметру дома должны быть выполнены опуски от молниепрёмной сетки со средним расстоянием между токоотводами 20 м. Опуски могут выполняться как скрыто в теле монолитных конструкций при помощи закладного проводника, так и открыто по негорючему основанию с последующей зашивкой минеральной ватой (при наличии вентилируемого фасада). Также в качестве токоотводов может использоваться арматура конструкций. У каждого способа есть свои достоинства и недостатки.

Оптимальным вариантом считается скрытая прокладка токоотводов в теле монолитных конструкций. При реализации токооотвода данным способом можно не беспокоится о возникновении сложностей при проектировании фасадов, которые возникают при открытой прокладке. Однако в процессе строительства часто упускается выполнение закладных, поэтому важна работа технического надзора, контролирующего все этапы с увязкой с инженерными коммуникациями.

Несмотря на плюсы скрытой прокладки некоторые заказчики, чтобы заранее исключить ситуацию, в которой упускается монтаж закладных, указывают в техническом задании на проектирование открытый способ прокладки за фасадом, что, в свою очередь, в последующем может привести к значительным переделкам при увязке с фасадной системой.

На фотографии выше показан пример некорректной прокладки горизонтального пояса молниезащиты. На одном из объектов с открытой прокладкой проводников и последующей зашивкой вентилируемым фасадом из-за особенностей конструкции оконных профилей не оказалось пространства для прокладки проволоки. Как следствие, монтажниками для прокладки проводника была нарушена герметичность профилей. Далее подобные участки демонтировались и проволока прокладывалась в обход таких мест.

В качестве токоотводов может использоваться арматура конструкций при условии обеспечения ее непрерывной связи, однако на практике проконтролировать непрерывность довольно сложно. Еще одним минусом при использовании арматуры является электродинамическая сила, возникающая в результате прохождения разряда по параллельным проводникам, что может привести к разрушению конструкций.

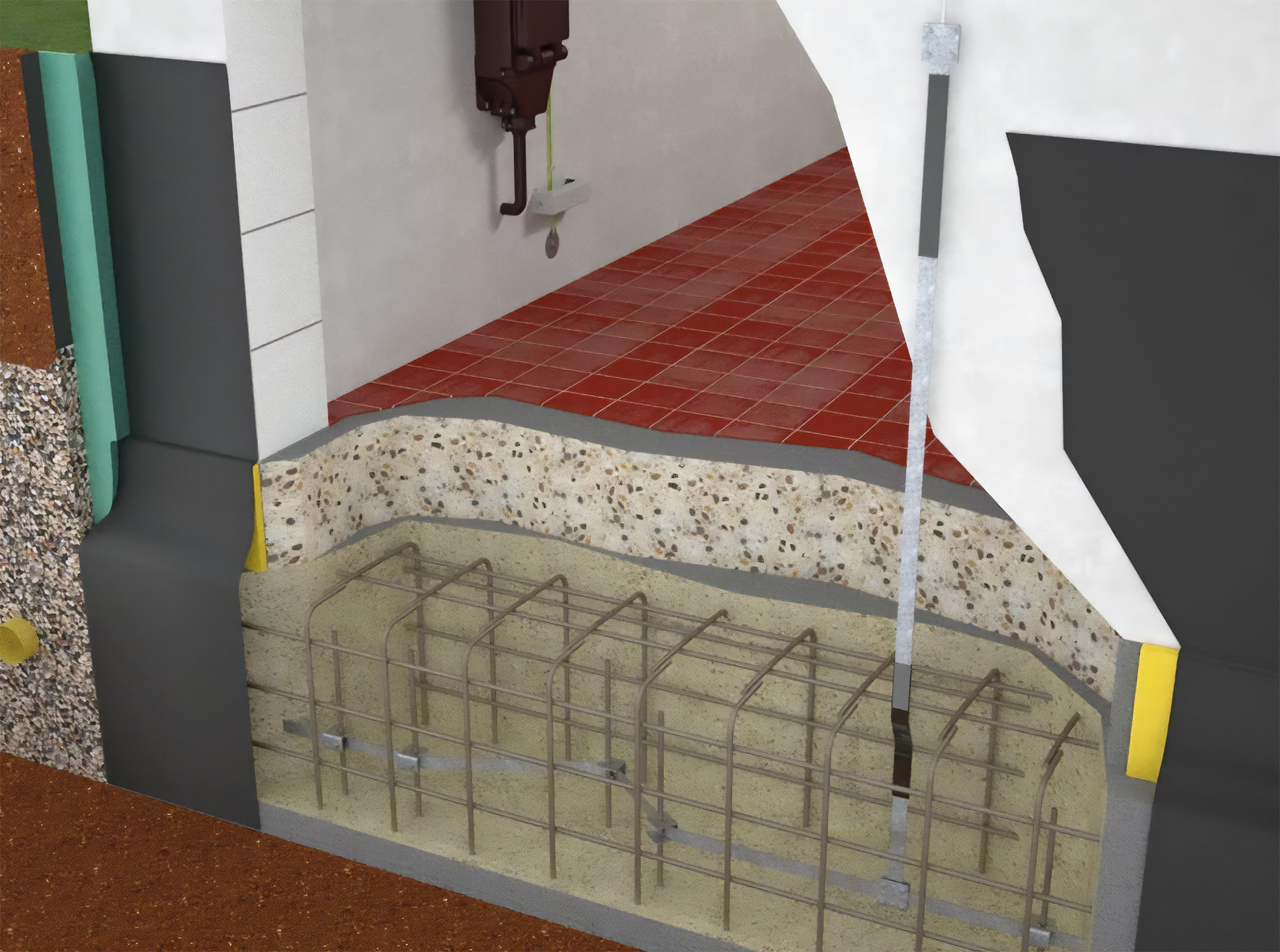

Заземлитель

Конечным звеном системы является заземлитель, который должен обеспечивать быстрое растекание заряда в грунте во избежание перегрева токоотводов. По этой причине заземляющее устройство должно обладать низким сопротивлением: не более 10 Ом в соответствии с ГОСТ Р 59789-2021. Заземлитель может быть как естественным, так и искусственным.

В качестве естественного заземлителя может использоваться фундамент здания. Однако ввиду добавления водоотталкивающих присадок в бетон и расположения гидроизоляционных слоев под фундаментной плитой сопротивление такой системы не будет удовлетворять нормативным требованиям.

Подпорная стена/плита может использоваться в качестве заземлителя, но при этом требуется ее обвязка проводником и последующий контроль сопротивления системы. Если сопротивление будет выше нормативного, требуется добавить искусственные заземлители. Также важно учитывать вероятность дальнейшего извлечения подпорной стены и ее возможный временный характер (на время строительства).

Наиболее распространенным видом заземлителя является искусственный контур. Он зарывается в грунт и состоит из горизонтального проводника и вертикальных стержней, прокладываемых на расстоянии 1 м от стен здания. Недостатком данного вида заземлителя является большая вероятность его обрыва при последующей прокладке смежных коммуникаций и проведении дополнительных земляных работ.

Процесс проектирования молниезащиты зданий и сооружений требует индивидуального подхода к каждому объекту. Тип молниеприёмников следует выбирать исходя из ответственности защищаемых объектов. Так для особых объектов требуется установка штыревых и тросовых молниеприёмников. При наличии возможности необходимо использовать естественные проводники здания, но при этом необходим тщательный контроль за выполнением проектных решений со стороны технического надзора.

Рекуперация

краткий обзор оборудования

В последние годы в России проводится активная политика в области энергосбережения и повышения эффективности потребления энергоресурсов. Как известно, в холодный период года большое количество энергии расходуется на нагрев поступающего из приточной вентиляции воздуха. Снизить энергопотребление и повысить КПД инженерных систем позволяет применение рекуперации.

Термин «рекуперация» описывает процесс повторного применения уже отработанной энергии или вещества. В системах вентиляции под этим понятием подразумевается передача теплоты от вытяжного воздуха, нагретого в помещении, холодному приточному, осуществляемая без прямого контакта между потоками. Собственно, рекуператор представляет собой теплообменник, устройство которого обеспечивает такую теплопередачу. Также существуют приточно-вытяжные установки с возможностью рециркуляции воздуха в секции рекуператора за счет открытия переточных заслонок.

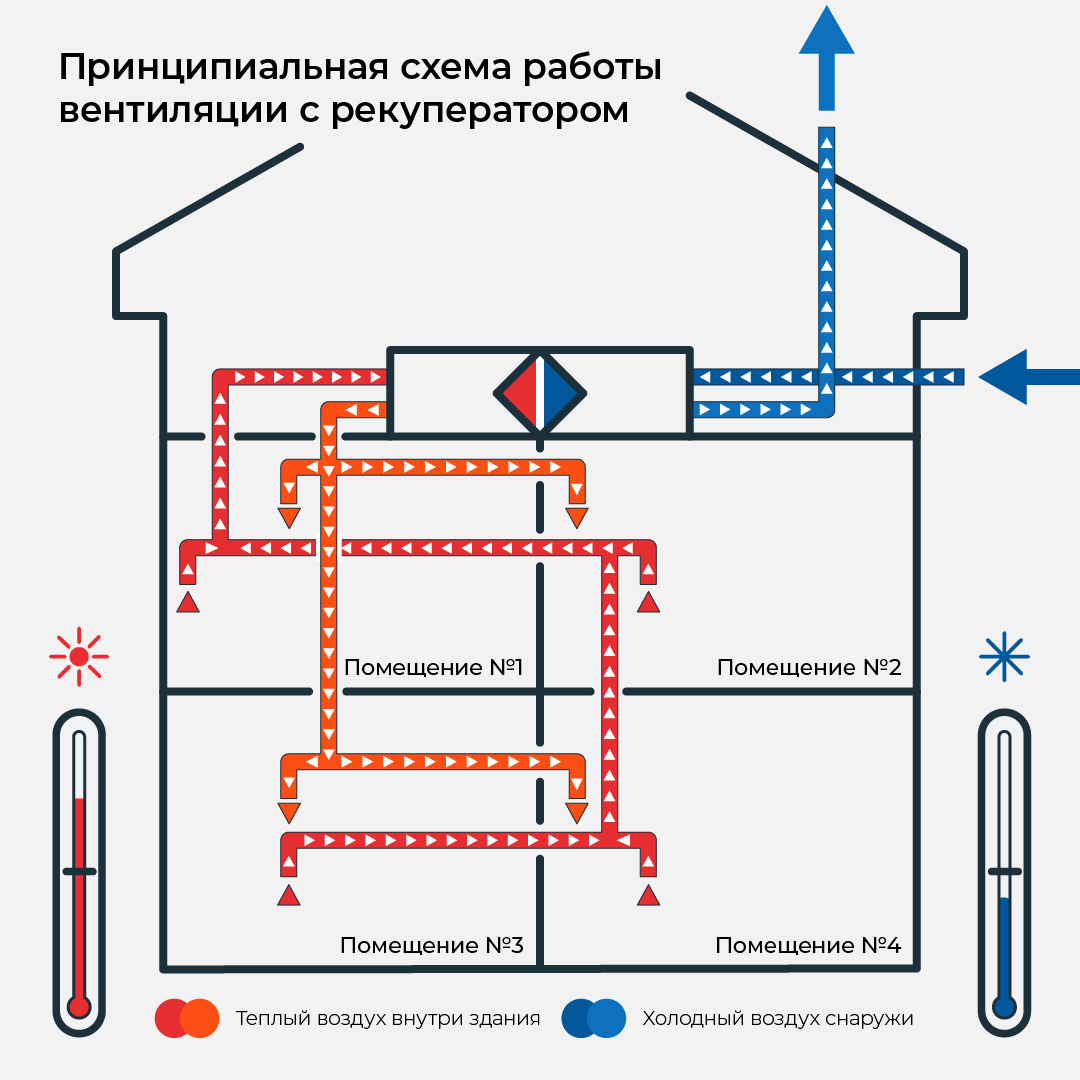

Принципиальная схема вентиляции с рекуператором

Перед подачей свежего воздуха с улицы в обслуживаемые помещения (спальня, детская, гостиная) в рекуператоре происходит его нагрев за счет вытяжного воздуха из туалета, ванной и кухни. Это позволяет снизить затраты энергии на нагрев приточного воздуха.

Эффективность и целесообразность использования рекуператора

В данном разделе поговорим об эффективности рекуператора в вентиляции и разберем основные плюсы и минусы такой системы. В первую очередь, стоит сказать, что эффективность и сроки окупаемости рекуператора зависят от различных условий:

- Тип рекуператора.

- Объем воздухообмена.

- Температурный режим эксплуатации.

- Вид основного источника энергии для нагрева поступающего воздуха (газ/горячая вода, электричество).

- Тарифы на энергоносители.

Так, например, окупаемость рекуператора на крупных объектах в Москве с воздухообменом более 1000 м³/час и электрическим калорифером будет составлять около 2–3 лет. Если же рассматривать небольшой частный дом с расходом воздуха менее 200 м³/час, то окупаемость достигается только по истечении 8 лет. При наличии водяного нагревателя сроки окупаемости возрастают в 5–7 раз и приобретение рекуператора становится экономически нецелесообразным. КПД рекуператора в зависимости от вида варьируется в диапазоне 40–90%, при этом эффективными считают устройства работающие с КПД выше 60%.

Среди недостатков использования рекуператора можно отметить следующие:

- Высокие первоначальные капиталовложения. Большие стартовые инвестиции являются главным недостатком рекуператоров. Но это компенсируется снижением будущих эксплуатационных издержек на нагрев/охлаждение приточного воздуха.

- Выпадение конденсата. Из-за разности температур на стенках теплообменника может происходить конденсация. Зимой есть вероятность обледенения, влекущая за собой снижение КПД и возможный временный выход рекуператора из строя.

- Повышение аэродинамического сопротивления вентиляционной сети. При подборе вентиляторе следует учитывать, что потери давления на рекуператоре составляют до 100 Па.

- Возможность перетока вытяжного воздуха в приточный в некоторых моделях.

- Увеличение габаритов приточно-вытяжной системы.

- Шумная работа некоторых типов рекуператоров.

Но несмотря на перечисленные минусы данная система имеет ряд существенных достоинств, которые во многом перекрывают недостатки от её использования.

Рекуператор позволяет экономить энергоресурсы на отопление зимой и на охлаждение летом. При этом он довольно прост в установке и обслуживании и поставляется с полным пакетом автоматики. Срок эксплуатации данного оборудования достаточно высок (от 15–20 лет) и в большинстве случаев ограничивается только сроком службы материала.

Виды рекуператоров

К основным видам рекуператоров относят:

- Пластинчатый рекуператор.

- Роторный рекуператор.

- Фреоновый рекуператор (тепловые трубки).

- Рекуператор с промежуточным теплоносителем.

- Камерный рекуператор.

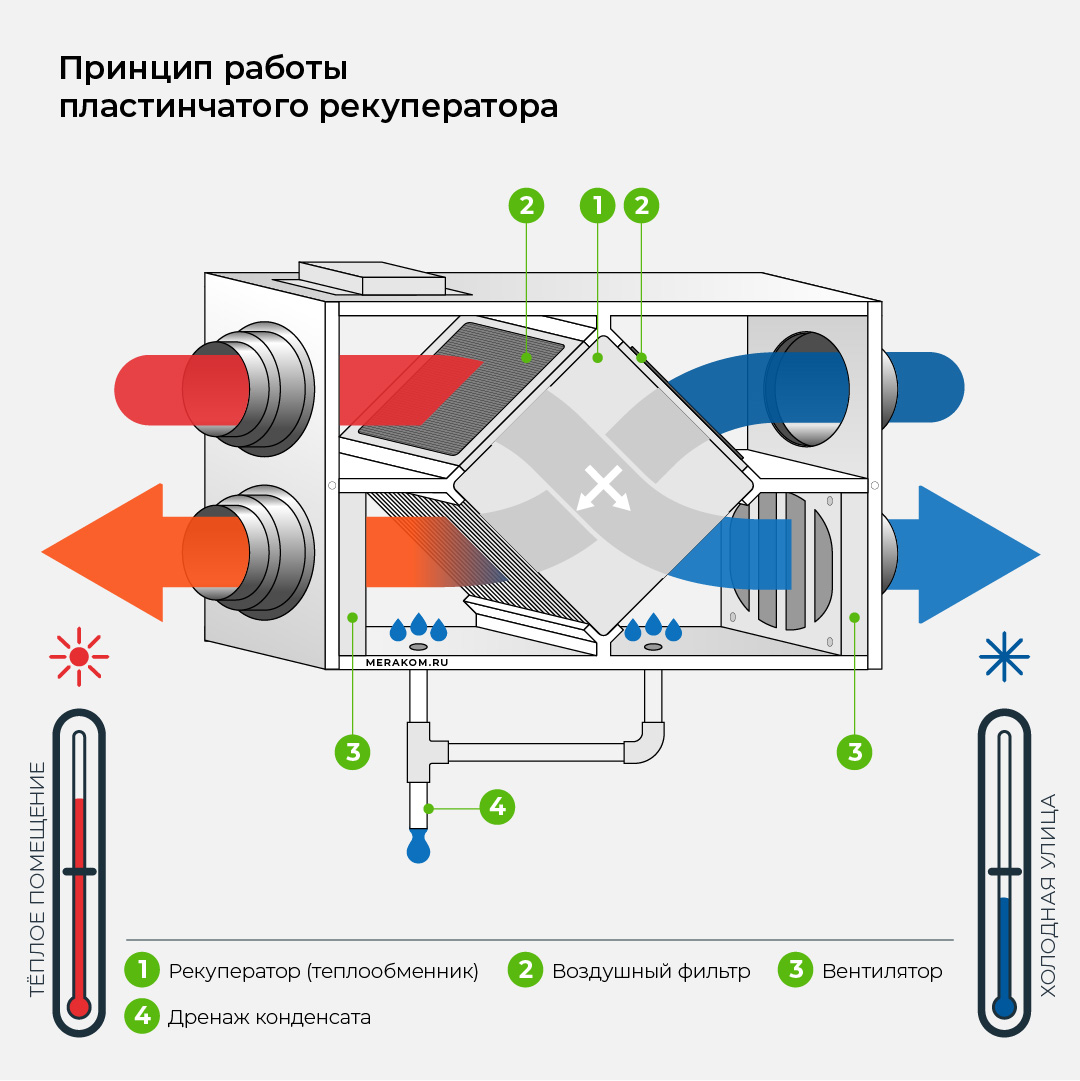

Пластинчатый рекуператор

Пластинчатый рекуператор представляет собой несколько собранных в ряд пластин и разделенных прокладками так, что между ними образуются каналы с чередующимся направлением. Вытяжной поток передает тепло пластинам внутри рекуператора, которые в свою очередь греют холодный приток. Кассеты с пластинами снабжены поддоном для слива конденсата, который образуется в процессе работы. Данные теплообменники производят в противоточном или перекрестноточном исполнении. Противоточные обладают более высоким КПД (на 10–15% выше).

КПД пластинчатого рекуператора составляет 40–70%.

У данного теплообменника есть ряд преимуществ:

- Простая конструкция.

- Нет взаимного движения между деталями, а значит и износа из-за трения.

- Бесшумная работа.

- Отсутствие затрат энергии.

- Низкая стоимость.

Основным недостатком пластинчатого рекуператора является обледенение выпадающего конденсата. Существует три способа решения данной проблемы:

- Подача приточного воздуха в обводной канал (байпас), чтобы теплый вытяжной воздух растопил лед на пластинах.

- Исполнение рекуператора с пластинами из гигроскопической целлюлозы.

- Предварительный подогрев приточного воздуха.

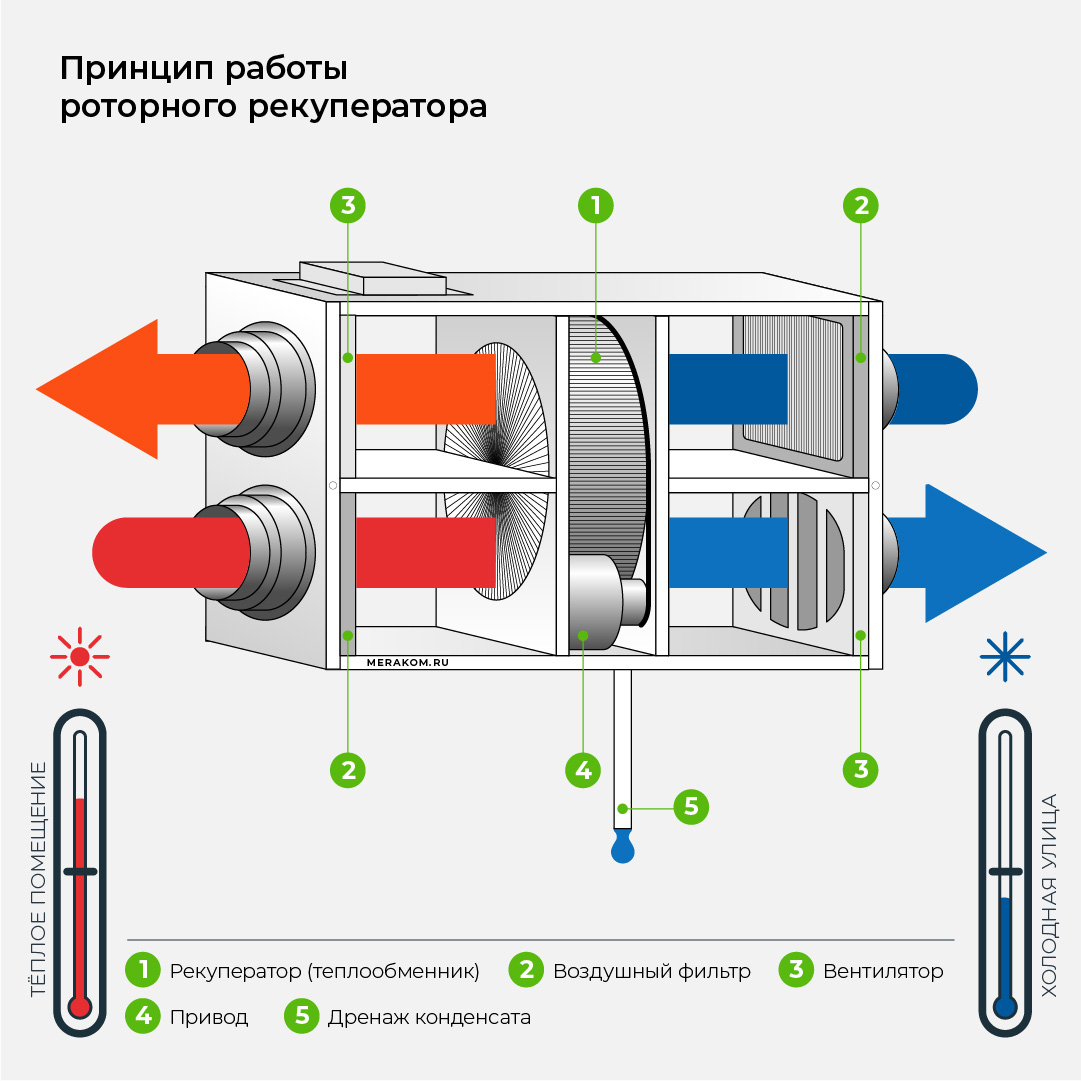

Роторный рекуператор

Принцип работы данного рекуператора – роторный теплообменник, вращающийся с определенной скоростью. Этот теплообменник, состоящий из ряда пластин, вращается по оси, проходящей между вытяжным и приточным каналами, при этом нагреваясь в вытяжной зоне и затем охлаждаясь в приточной. В результате происходит передача теплоты и частично влаги из вытяжного воздуха в приточный.

Роторный рекуператор обладает следующими достоинствами:

- Высокий КПД (60–90%) за счет отсутствия обмерзания.

- Регулируемая скорость вращения рекуператора. Изменяя скорость вращения, можно регулировать эффективность данного агрегата.

- Частичный возврат влаги. Позволяет обходиться без увлажнителей воздуха..

А теперь поговорим о недостатках роторных рекуператоров:

- Возможность перетока вытяжного воздуха в приточный. Поэтому подобные типы рекуператоров недопустимо использовать на некоторых объектах (больницы, пищевые производства, и прочие учреждения с жесткими требованиями к чистоте приточного воздуха).

- Наличие вращающихся деталей. Данное обстоятельство приводит к снижению срока эксплуатации и повышает сложность обслуживания.

- Привод роторного рекуператора потребляет электроэнергию.

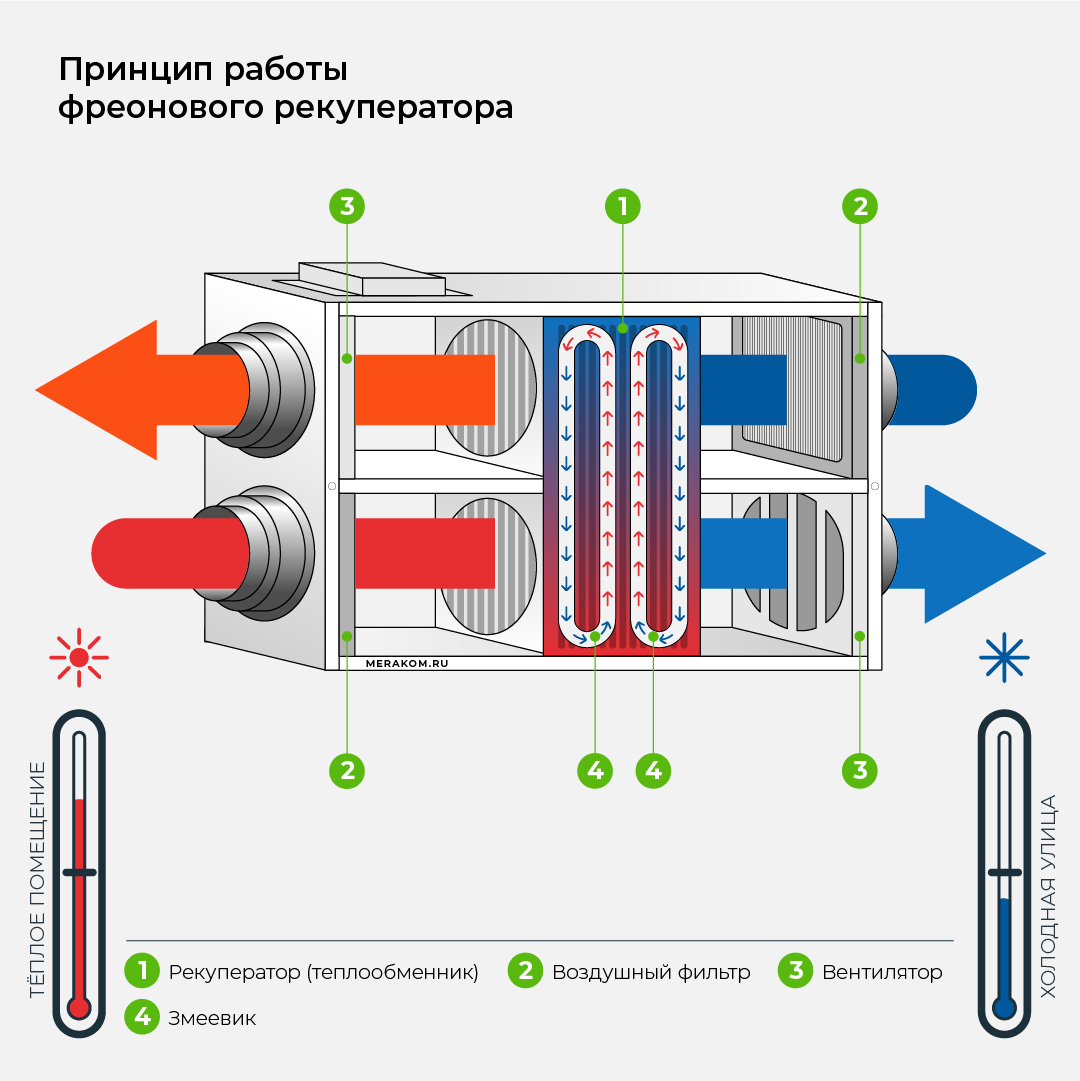

Фреоновый рекуператор (тепловые трубки)

Фреоновый рекуператор представляет собой теплообменник, внутри которого расположены кольцеобразные трубки с хладагентом. Принцип его работы основан на выделяемой и поглощаемой теплоте фазового перехода при конденсации и испарении газа. Змеевик должен быть установлен таким образом, чтобы поток свежего воздуха был сверху, а отработанного – снизу. В таком случае фреон в нижней зоне будет закипать и забирать теплоту от вытяжного воздуха. После чего подниматься вверх, конденсироваться, отдавать теплоту приточному воздуху и стекать обратно вниз. Описанный процесс циклично повторяется.

Данное оборудование можно устанавливать как в жилых и общественных зданиях, так и на промышленных и производственных объектах с небольшой нагрузкой по воздухообмену.

К преимуществам данного теплообменника можно отнести:

- Высокий КПД (до 80%).

- Низкий уровень шума. Т.к. нет подвижных деталей.

- Отсутствие затрат на электроэнергию.

- Компактность. Обладает относительно небольшими массогабаритными показателями.

Но у него также есть и ряд недостатков:

- Самый дорогой вариант из всех типов рекуператоров.

- Максимальная эффективность достигается только в низком температурном диапазоне.

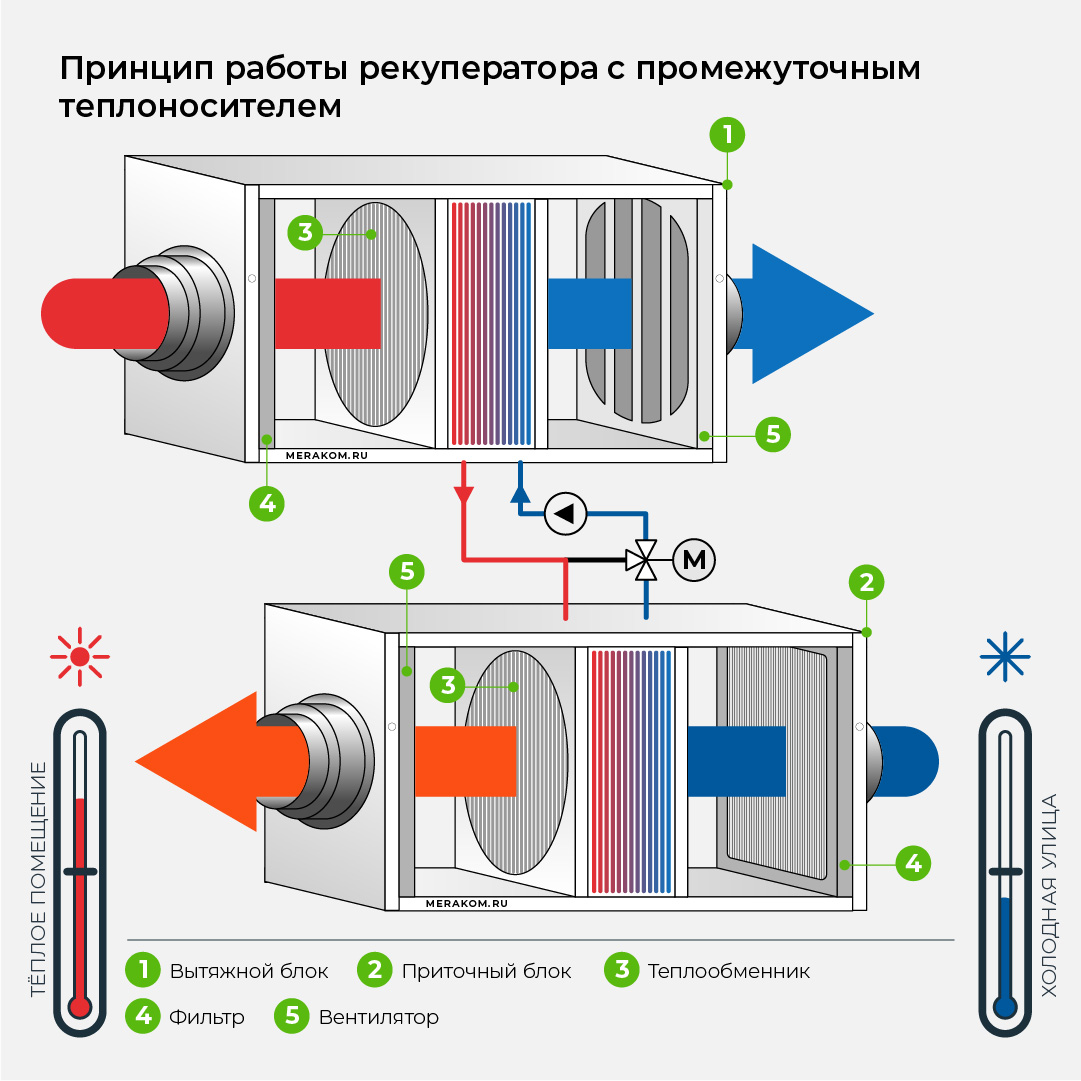

Рекуператор с промежуточным теплоносителем (гликолевый агрегат)

Данный вид рекуператора состоит из двух теплообменников, расположенных в вытяжной и приточной сетях и соединенных между собой трубами с водой или водным раствором гликоля. Движение теплоносителя обеспечивается с помощью насоса установленного в жидкостный контур.

Среди достоинств данного типа можно выделить следующие:

- Отсутствие смешивания потоков свежего и отработанного воздуха.

- Возможность регулирования эффективности за счет переключения режима работы насоса.

- Возможность удаленного друг от друга размещения приточной и вытяжной сетей.

- Возможность работы с несколькими сетями одновременно.

- Возможность использовать в качестве теплоносителя антифриз, что позволит установке работать при сильных морозах.

Но у данной системы есть очень важный недостаток в виде низкого КПД (около 50%) ввиду наличия промежуточного теплоносителя, его инерционности и потерь по его контуру. Также данный агрегат необходимо обеспечить подачей электроэнергии для привода насоса.

Камерный рекуператор

Камерный рекуператор является типичным представителем теплообменного аппарата регенеративного типа. Принцип его работы основан на попеременном соприкосновении вытяжного и приточного воздуха с одними и теми же поверхностями конструкции. Сначала теплый отработанный воздух проходит сквозь первую камеру, нагревая её. После чего передвижением заслонки обеспечивается смена направления, и уже холодный уличный воздух поступает через первую камеру, поглощая теплоту, в то время как вытяжной воздух выходит сквозь вторую камеру, нагревая теперь ее. По достижению необходимой температуры заслонка вновь переключается, и процесс повторяется.

К преимуществам данного рекуператора относятся:

- Высокий КПД (порядка 80–90%).

- Исключение заледенения системы.

- Простота монтажа.

- Поддержание уровня влажности.

Среди недостатков можно отметить:

- Смешение встречных потоков.

- Наличие подвижных элементов.

Заключение

Рекуперация позволяет существенно снизить затраты энергии при организации необходимых условий микроклимата системой вентиляции. При этом на рынке существует огромное количество разнообразных вариантов исполнения данной системы, из чего можно сделать вывод о наличии спроса со стороны целевой аудитории и существовании тренда на энергосбережение. Эффективность и экономическая целесообразность использования рекуператоров зависит от многих факторов и данные показатели необходимо рассчитывать и уточнять в каждом случае индивидуально.

Умный дом: ОВиК

автоматизация отопления, вентиляции и кондиционирования в рамках автоматизированной системы «умный дом» многоквартирных жилых комплексов

Система вентиляции «умный дом» подразумевает интеграцию приточно-вытяжной вентиляции и систем кондиционирования. Для этого используется специальное оборудование, обеспечивающее контроль состояния воздуха и температурного режима.

Датчики постоянно мониторят заданные показатели и передают их контроллеру, который производит регулировку работы приборов в соответствии с запрограммированными параметрами. Приточная вентиляция забирает свежий воздух прямо с улицы и разносит его по дому, вытяжная вентиляция удаляет из дома отработанный и загрязненный воздух. Вместе эти две системы обеспечивают полный воздухообмен в помещениях дома и создают чистую атмосферу.

Максимальных уровней комфорта и энергосбережения можно достичь с помощью интеграции следующих систем:

- система отопления (объединяется работа всех обогревательных приборов: радиаторов центрального отопления, теплых полов, конвекторов и проч.);

- система климат-контроля;

- вентиляционная система;

- приборы очистки, увлажнения и ионизации воздуха;

- система естественного проветривания (фрамуги, форточки и пр.).

В этом случае в доме создается благоприятный микроклимат. Причем, возможно организовать собственную «атмосферу» в каждом из помещений. Например, поддерживать высокую влажность и повышенную температуру в зимнем саду или оранжерее, прохладу и сухой воздух в библиотеке или в личной картинной галерее, а в жилых помещениях температуру можно менять в зависимости от времени суток, присутствия или отсутствия в помещении людей и прочих потребностей владельцев дома.

Рабочей группой застройщиков и IT-специалистов разработана и утверждена методология присвоения новостройкам классов умного многоквартирного дома (МКД), в которой перечислены минимальные функции для соответствия тому или иному классу.

Существующая на сей день классификация содержит 5 классов, характеризующих уровень автоматизации инженерных систем МКД: от E (минимальный) до A (максимальный). Каждый класс содержит группы требований (всего их 8), в соответствии с которыми определяется принадлежность дома к этому классу. Также на Едином ресурсе застройщиков ведется Реестр «умных» новостроек.

Согласно этой методологии в соответствии с классом «умного дома» автоматизация отопления, вентиляции и кондиционирования МКД должна выполнять следующие функции.

Функции умного МКД

Ниже приведены группы функций и их пункты, касающиеся систем отопления, вентиляции и кондиционирования воздуха.

Группа функций IV. Управление инженерными системами квартиры.

Для квартир с отделкой white box и выше требуется полное оснащение функционалом, для квартир без отделки требуется наличие единой цифровой инфраструктуры для МКД или ЖК.

- Автоматизация сценариев работы (отключение/включение/регулирование):

- отопления в квартире (квартирная или покомнатная);

- кондиционеров в квартире (индивидуальных и централизованных):

- в зависимости от температуры;

- в зависимости от уровня влажности;

- увлажнителей;

- приточной вентиляцией или бризерами (в том числе для снижения уровня СО2);

- при выявлении задымления:

- с автоматическим срабатыванием оборудования (противодымная вентиляция, отключение электричества и т.д.);

- с отправкой уведомлений УК и аварийным службам.

- Автоматизированный мониторинг датчиками в квартире (с отображением показателей в мобильном приложении):

- температуры;

- уровня влажности.

- Голосовое управление оборудованием квартиры (например, с возможностью подключения голосового помощника).

- Предустановка платформы управления «умным» оборудованием квартиры (совокупность ПО и оборудования в т.ч. облачные решения).

Группа функций V. Управление инженерными системами дома, жилого комплекса.

- Автоматизация сценариев работы (отключение/включение/регулирование):

- отопления МОП;

- кондиционирования/охлаждения МОП.

- Автоматизированный мониторинг с передачей информации УК:

- температуры в МОП;

- температуры на улице;

- качества воздуха на улице;

- уровня влажности в МОП.

- Система визуального информирования жителей о результатах мониторинга.

Группа функций VIII. Полносервисное мобильное приложение.

- Умная квартира:

- управление радиаторным отоплением;

- управление отоплением полов;

- управление кондиционерами;

- мониторинг влажности.

- Возможность администрирования нескольких помещений из одного аккаунта.

С полным перечнем функций можно ознакомиться на Едином ресурсе застройщика.

Автоматизация и диспетчеризация

Система автоматизации и диспетчеризации инженерного оборудования обеспечивает автоматическое управление, регулирование, необходимые блокировки, защиту от последствий аварийных ситуаций, автоматизированный контроль и дистанционное управление (при необходимости) из помещения диспетчерской следующими инженерными системами объекта:

- общеобменной вентиляцией;

- системой теплоснабжения ИТП;

- кондиционированием;

- отоплением.

Технические средства автоматизации и диспетчеризации

Автоматизированная система управления и диспетчеризации (АСУД) инженерного оборудования, основана на свободно программируемых контроллерах и SCADA-системе.

В технических помещениях устанавливаются щиты управления/автоматизации, к которым подключается соответствующее инженерное оборудование посредством дискретных/аналоговых сигналов и интерфейсных линий связи.

Щиты управления/диспетчеризации подключаются в локальную вычислительную сеть ЛВС для передачи данных на верхний уровень – автоматизированное рабочее место, расположенное в диспетчерской.

Основные проектные решения

Автоматизация общеобменной вентиляции

Основу системы автоматизации составляют локальные системы управления. Щиты выполнены на базе свободно программируемых логических контроллеров.

Наряду с функциями автоматизации локальные системы управления обеспечивают электропитание, защиту и управление силовыми электроприводами вент. установок и вспомогательного оборудования.

Коммутационная и пускорегулирующая аппаратура, контроллеры и элементы релейной автоматики размещаются в совмещенных щитах автоматики и управления, располагаемых, как правило, в непосредственной близости от технологического оборудования.

Локальные системы управления укомплектованы приборами и датчиками:

- канальными, погружными, накладными и комнатными датчиками температуры воды и температуры/влажности воздуха, перепада давления воздуха;

- термостатами защиты от замерзания калориферов приточных систем;

- реле перепада давления воздуха/воды;

- клапанами теплоносителя с электроприводами;

- приводами воздушных заслонок.

Все используемые в системе аналоговые датчики измерения имеют унифицированный электрический выходной сигнал, сопрягаемый с контроллерами системы.

Система автоматизации вентиляции выполняет следующие функции:

- работа по временным программам в режиме автоматического управления;

- поддержание и мониторинг заданных параметров воздуха в режиме автоматического управления;

- сигнализация состояния системы (включено/выключено/авария);

- мониторинг работы приводов вентиляторов и насосов (включен/выключен);

- мониторинг состояния/положения воздушных заслонок и регулирующих клапанов тепло/холодообменников (открыто/закрыто/степень открытия);

- плавное регулирование скорости вращения вентиляторов по заданному алгоритму;

- мониторинг загрязненности воздушных фильтров;

- сблокированный пуск вентиляторов притока и вытяжки, открытие/закрытие заслонок;

- предварительный прогрев водяного теплообменника в зимнем режиме;

- защита от замораживания водяного теплообменника, как по температуре воздуха, так и по температуре обратной воды;

- управление циркуляционным насосом теплообменника;

- защита двигателей от перегрузки, короткого замыкания и перегрева;

- автоматическое резервирование вентиляторов в вентустановках с резервированием;

- переключение режимов «зима/лето» осуществляется оператором по температуре наружного воздуха (определяется оператором);

- температура наружного воздуха определяется по единому датчику температуры, установленному снаружи на кровле (показатель температуры наружного воздуха является глобальной переменной в системе АСУД, единой для всех систем ОВ);

- отключение установок общеобменной вентиляции осуществляется по команде системы АПС.

Подключение щитов управления системами ОВ к сети ЛВС здания осуществляется через телекоммуникационное оборудование.

Вентиляционные установки с водяным теплообменником

Алгоритм работы установок при поступлении сигнала «Пожар»